→ Монтаж холодильных установок

Смазка холодильных компрессоров

Наиболее сложным и ответственным механизмом в любой холодильной установке является компрессор, система смазки которого играет большую роль в обеспечении его надежности.

Основные задачи системы смазки следующие:

1. Уменьшение работы трения в сопрягаемых деталях и предотвращение их преждевременного износа.

2. Отвод теплоты, выделяющейся при трении.

3. Увеличение плотности затвора. В поршневых компрессорах: клапан - седло, поршень - кольцо - цилиндр (в крейц-копфных компрессорах дополнительно кольцо сальника - шток, а в бескрейцкопфных сальниковых - затвор в сальнике). В ротационных компрессорах: пластины - ротор - цилиндр; в винтовых компрессорах: винты - цилиндр.

4. Отвод продуктов износа от сопрягаемых поверхностей трущихся деталей.

При принудительной системе смазки от шестеренного насоса с приводом от коленчатого вала сетку всасывающего фильтра располагают на высоте 10-15 мм от дна картера. Проходное сечение фильтра должно быть не меньше десятикратного сечения всасывающего патрубка насоса в свету, а скорость масла в трубопроводе - не более 1,0 м/с. Давление масла регулируется перепускным клапаном, сбрасывающим масло в картер, и превышает давление в картере на 0,05-0,25 МПа. Иногда систему смазки дополнительно оснащают магнитными фильтрами. В средних и крупных компрессорах устанавливают фильтры тонкой очистки масла. В картер хладоновых компрессоров встраивают электронагреватель для выпаривания хладона из масла, что предотвращает вспенивание масла и, следовательно, отказ маслонасоса при пуске компрессора.

Крупные крейцкопфные холодильные компрессоры имеют две системы принудительной смазки: механизм движения, ползуны и пальцы крейцкопфов - от шестеренного насоса; зеркало цилиндра и сальник - от многоплунжерного лубрикатора. Как правило, привод лубрикатора и насоса индивидуальный, и все фильтры и маслохолодильники смонтированы вместе с масло-насосами в одном блоке с блокировкой пуска компрессора до запуска маслосистемы.

Обслуживание системы смазки компрессоров. При обслуживании компрессоров следят за уровнем, температурой, качеством и своевременной заменой масла, состоянием фильтров очистки масла, нагревом трущихся деталей и контролируют машину на слух. Количество масла, необходимого для заправки холодильной установки, рассчитывают по вместимости масляных систем компрессора. В хладоновых установках учитывают также количество масла в испарительной системе в связи с неограниченной растворимостью масла и хладагента. В установках с кожухотрубными испарителями затопленного типа дополнительное количество масла должно составлять 10-15% зарядки хладона, а в установках с незатопленными батареями непосредственного охлаждения - 2-3% количества хладона.

Замену масла проводят в соответствии с рекомендациями завода-изготовителя (обычно через 50, 100, 500 ч работы компрессора и далее после профилактических осмотров и ремонтов в зависимости от продолжительности работы и качества масла). Побудительными причинами замены масла являются ухудшение качества масла после проверки его на соответствие требованиям ГОСТа, попадание в систему смазки воды или рас-а и Ухудшение состояния компрессора. Всякий раз при замене масла фильтры и днище картера промывают керосином. Фильтр тонкой очистки при промывке разбирают.

От обслуживания системы смазки во многом зависят долговечность и надежность компрессора. Особенно высокие требования предъявляют к обслуживанию систем смазки быстроходных машин с тонкими биметаллическими вкладышами в подшипниках скольжения.

При работе компрессора следят за тем, чтобы уровень масла в картере в поршневых компрессорах находился в средней трети смотрового стекла, давление масла соответствовало требованиям инструкции на данную машину, температура масла в картере была не выше 50 °С (не превышала температуру окружающей среды более чем на 20 °С), нагрев сальника не превышал 60 °С, а всех прочих деталей трения - 70 °С, следят за герметичностью сальника (за исключением сальников штока крупных аммиачных машин, где допускается появление одиночных капель за несколько минут), расход масла (в г/ч) должен соответствовать инструкции по обслуживанию.

В ротационных и винтовых компрессорах унос масла в систему находится в прямой зависимости от изменения расхода хладагента при регулировании производительности агрегата и количества масла, подаваемого в цилиндры.

Причинами увеличения расхода масла могут быть повышение давления в системе смазки или уровня масла в картере, повышение температуры нагнетания, интенсивный износ и неплотность поршневой группы (устраняется при ремонте), вспенивание масла (в хладоновых машинах) при попадании в картер жидкого хладона.

Понижение давления масла, не регулируемое клапаном, может быть вызвано износом маслонасоса или чрезмерным увеличением зазоров в подшипнике. В этих случаях компрессор выводят в ремонт.

Нагрев пар трения может происходить в результате нарушения работы самой системы смазки (негерметичность системы, неправильная настройка регулятора давления масла, недостаточная производительность маслонасоса, засорение фильтров, некачественное масло и пр.), а также из-за недостаточной обкатки компрессора или плохой сборки сопряженных деталей. В крупных аммиачных крейцкопфных компрессорах повышенный нагрев сальника штока может быть вызван повышенным износом или биением штока, неправильной сборкой колец и сегментов сальника и недостаточным поступлением масла из лубрикатора. В лубрикаторной системе смазки контролируют поступление смазки к каждой точке по количеству капель масла, проходящих через глазок лубрикатора за одну минуту. Норма расхода масла (в г/ч) указывается заводом-изготовителем в инструкции/и корректируется механиком в зависимости от состояния машины. Для проверки правильности регулировки лубрикатора собирают масло из трубки нагнетания за определенное воема подсчитывая количество капель, и взвешивают. После этого "механик записывает рассчитанное им количество капель масла в минуту. При необходимости подачу лубрикатора уменьшают или увеличивают. При корректировке нормы расхода масла многократно проверяют состояние трущихся поверхностей и наличие масляной пленки на них. Для этого машину останавливают, частично разбирают и осматривают пары трения.

Масла для холодильных машин. В зависимости от условий работы масла (тип хладагента, температура нагнетания, температура кипения) требования к маслам делят на два класса: для аммиака и для хладонов. Требования к маслам для хладонов подразделяют на 4 группы.

Масла определяются рядом свойств. Одним из основных свойств является вязкость. С повышением температуры вязкость падает, что сказывается на эффективности защиты от износа поверхностей трения. Для холодильных машин с высокими температурами конденсации и нагнетания выбирают масла повышенной вязкости. Температура вспышки масла должна быть более чем на 30 °С выше температуры нагнетания. При высоких температурах масло теряет стабильность и на горячих поверхностях металла в клапанах образуется нагар.

Температура застывания масла также является одним из важных свойств для его использования в холодильных машинах. Она должна быть на 8-10 °С ниже температуры кипения хладагента, чтобы масло не замерзало в испарителе. Для циркуляции масла в системе его температура должна быть на 8-10 °С выше температуры застывания. Масло также должно обладать минимальной кислотностью, не содержать влаги и механических примесей.

В холодильных установках используют масла нефтяного происхождения- минеральные (М) и синтетические (С). В качестве последних используют синтетические жидкости различных классов - кремнийорганические, фторорганические, полиэфиры, полигликоли и др. Используют также затушенные минеральные масла (МЗ), смеси минеральных масел с синтетическими (МС) и масла, синтезированные из углеводородов (СУ).

Для низкотемпературных холодильных установок используют масла ХФ22с-16, ХФ22-24, ХСН40, ПФГОС-4. Для смазки винтовых компрессоров применяют масла ХМ35, ХС40, ПТМС-5; для центробежных - турбинные КП8, 30, 40 и холодильные ХАЗЕ, ХМ35, ХМ50, ХС40

Масла частично или полностью растворяются в хладагентах, поэтому для условий работы машины важны и свойства растворов масла в хладагенте.

Аммиак с минеральными маслами практически нерастворим и поэт°му достаточно полно отделяется в маслоотделителях возвращается для смазки компрессора. Масло, попавшее

В конденсатор, скапливается внизу (оно тяжелее жидкого аммиака) и через ресивер попадает в испаритель, что ухудшает теплопередачу.

Хладоны R\2 с минеральными маслами, R22 и /?502 с маслом ХФ22с-16, #13 с маслами ФМ-5 и 6АП и 13В1 с маслом ХФ22с-16 полностью растворимы друг в друге, что позволяет работать при более низких температурах кипения, так как смесь имеет более низкую температуру застывания, чем чистое масло. При полной взаимной растворимости масло возвращается в компрессор, и в дозаправке масла и выпуске его из испарителя нет необходимости. Но при полной взаимной растворимости масла и хладона температура кипения смеси несколько выше, чем у чистого хладагента. Для обеспечения заданной холодопроизводительности поддерживают более низкое давление, на что затрачивается дополнительная мощность. Тем не менее это не снижает преимуществ полной взаимной растворимости.

При пуске компрессора давление на всасывании понижается и растворенный в масле хладон вскипает. Образующаяся пена нарушает работу маслонасоса и всей маслосистемы. Чтобы избежать образования пены, предусматривают подогрев масла перед пуском.

Минеральные масла ограниченно растворимы в R22. При температуре конденсации масло растворяется и поэтому в конденсаторе и ресивере не задерживается. В испарителе смесь расслаивается. В верхней части масла содержится в несколько раз больше, чем в нижней. Во избежание замерзания в испарителе масла с ограниченной растворимостью должны иметь более низкую температуру застывания.

Отработавшие масла. Использованное масло собирают и подвергают регенерации. Предельные показатели, по которым выбраковывают масла, зависят от марки масла, типа машины и устанавливаются механиком на основании справочной литературы или рекомендаций специализированной организации. Так, при выбраковке масла для винтовых компрессоров особое внимание обращают на содержание механических примесей, изменение цвета, термостабильности и появление осадка.

В общем случае в маслах для поршневых компрессоров считают недопустимым: увеличение кислотного числа КОН более чем на 0,3; содержание смол более чем на 0,3 %; появление механических примесей; значительное изменение вязкости, снижение температуры вспышки до 110% от предельно допустимой температуры нагнетания, но не менее 160 °С.

Регенерацию осуществляют путем отстоя, фильтрации, сепарирования и адсорбции. В качестве сорбентов используют алюмогели, силикагели, активные угли, цеолиты. В процессе регенерации происходят глубокая очистка от механических примесей и осушка масла.

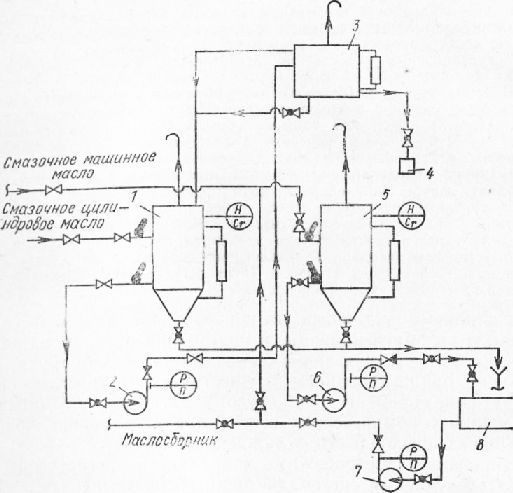

Рис. 1. Схема Централизованного обеспечения поршневых компрессоров маслом:

1, 5, в -баки; 2, 6, 7 -насосы; 3 - напорный бак; 4 - лубрикатор

При смене масла допускается использование до 40% регенерированного масла в смеси со свежим.

В крупных цехах часто устраивают централизованную подпитку, слив и замену масла по коммуникациям от единых цеховых баков (рис. 1). Система подпитки может быть автоматизирована. Частичная очистка масла может проводиться и при работающей машине, если схема смазки включает магнитные фильтры и адсорберы с сорбентами.

Смазка, подаваемая в компрессор должна предотвращать износ сопрягаемых поверхностей и отводить тепло. В поршневых компрессорах различают две системы смазки:

Смазка механизмов движения (кривошипно-шатунный механизм);

Смазка цилиндров и штоков.

В поршневых компрессорах применяют системы смазывания: разбрызгиванием (рисунок 3.8) и циркуляционную (рисунок 3.9) – под давлением.

Система смазки поршневых компрессоров методом разбрызгивания.

Систему смазывания разбрызгиванием используют главным образом в компрессорах малой производительности (например, СО-7Б). Масло заливают в картер 17 (рисунок6.) через сапун 16 (или через специальное отверстие) до определенного уровня, отмеченного риской на маслоуказателе 14. При работе компрессора пустотелые маслоразбрызгиватели 12, ввернутые в отверстия нижних шатунных крышек 11, захватывают масло и подают к шатунным подшипникам. При этом маслоразбрызгиватели ударяют по поверхности масла, разбрызгивают его, образуя масляный туман, который проникает через отверстия 3 в бобышках поршней и через верхние 4 и нижние 13 отверстия в головке шатунов к поршневым пальцам 2 и осаждается на стенках цилиндров 7, смазывая при этом поршни 6 и кольца. Излишнее масло снимается со стенок цилиндров маслосъемными кольцами 5 и возвращается в картер 17 компрессора. Направление движения масла к трущимся поверхностям показано на рисунке стрелками.

Рисунок 3.8 Система смазывания разбрызгиванием.

1 - коренной подшипник; 2 - поршневой палец; 3 - отверстие для прохода масла в бобышке поршня; 4; 13 - отверстия в верхней и нижней головках шатуна для прохода масла; 5 - маслосъемное кольцо; 6 – поршень; 7 – цилиндры; 8 – вентилятор; 9 - шкив-маховик; 10 - коленчатый вал; 11 - крышка шатуна; 12 – маслоразбрызгиватель; 14 – маслоуказатель; 15 – шатун; 16 – сапун; 17 – картер; 18 - вкладыш шатунного подшипника.

Смазочная система работает нормально, если поддерживают необходимый уровень масла в картере (при низком уровне маслоразбрызгиватели шатунов не достают до поверхности масла и не образуют масляного тумана) и своевременно заменяют старое масло свежим.

При смазывании разбрызгиванием масло недостаточно эффективно проникает в зазоры трущихся деталей. Кроме того, не обеспечиваются его очистка и охлаждение во время работы компрессора.

Циркуляционная система смазки.

В поршневых компрессорах, имеющих циркуляционную систему смазывания под давлением (рис.3.9), наиболее ответственные и сильно нагруженные детали компрессора (подшипники нижних головок шатунов) смазываются маслом, подаваемым под давлением от масляного насоса, а остальные детали (поршневые пальцы, цилиндры, поршни, кольца) - масляным туманом, образованным в результате разбрызгивания масла, вытекаемого из зазоров шатунных подшипников.

Рис.3.9 Циркуляционная система смазывания под давлением:

1 - канал в коленчатом валу; 2 - масляный насос; 3 - датчик; 4 - сапун; 5 – цилиндр; 6 – поршень; 7, 8 - компрессионное и маслосъемное кольца; 9 - втулка верхней головки шатуна; 10 – поршневой палец; 11 – шатун; 12 - коленчатый вал; 13 – картер; 14 – маслосборник; 15, 18 - подшипники, 16 - масло, 17 - маслоуказатель.

Масло заливают в картер 13 через сапун 4 или через специальное отверстие. Уровень масла проверяют маслоуказателем 17, когда он полностью завернут.

Масляный насос 2 приводится от коленчатого вала 12, в торце которого имеется квадратное углубление, куда помещен приводной валик квадратной формы на конце. Насос забирает масло из картера 13 через маслозаборник 14 и направляет его по каналам 1 к шатунным подшипникам.

Масло, выдавленное из нижних 15 (шатунных) подшипников, разбрызгивается в виде масляного тумана в картере и цилиндрах и смазывает стенки цилиндров 5, поршни 6 и поршневые кольца 7,8, втулки 9 верхних головок шатунов и поршневые пальцы 10.

При циркуляционной системе смазывания под давлением смазка хорошо проникает в зазоры между трущимися деталями, снижая трение и отнимая образующуюся при трении теплоту, кроме того, масло подвергается трехкратной очистке (сетка масляного насоса и фильтры грубой и тонкой очистки). По наличию давления судят об исправности системы смазывания.

Циркуляционная система смазки разделяется на циркуляционную – от шестеренчатого насоса и систему пресс-смазки, работающую от лубрикаторов.

Масло из фундаментной рамы через приемную трубу всасывается насосом, основная часть которого поступает в фильтры. Масло из фильтра проходит через охладитель и поступает в двигатель через главную магистраль. На главной магистрали установлен перепускной клапан, который открывается при повышении давления в магистрали сверх нормального. Из главной магистрали масло подводится одновременно ко всем 10 рамовым подшипникам и далее по каналам, имеющимся во вкладышах, коленвале и шатунах, поступает на смазку втулок вставок, на охлаждение днища поршня и свободно стекает по трубам слива. имеющимися во вставках.

Привод вспомогательных механизмов смазывается маслом, отводящимся из главной магистрали.

1. Каковы области применения поршневых компрессоров в нефтяной и газовой промышленности?

3. Каковы принцип действия и устройство поршневых компрессоров?

4. Дайте классификацию поршневых компрессоров по расположению в пространстве, по выполнению рабочего органа и по числу поршней?

5. Назовите все функциональные группы деталей и системы поршневого компрессора?

6. Дайте краткую характеристику газомоторкомпрессора.

7. Какие существуют схемы газомоторкомпрессоров?

8. Дайте краткую характеристику сальников применяемых в поршневых компрессорах.

9. Дайте краткую характеристику поршней применяемых в поршневых компрессорах.

10. Какие виды клапанов применяются в поршневых компрессорах?

11. Дайте краткую характеристику системы смазки поршневых компрессоров.

12. Какой вид имеет характеристика поршневого компрессора?

Для обеспечения непрерывной смазки компрессора в картере необходимо постоянно поддерживать определенное количество масла. Уровень масла нормальный, если он немного ниже или выше середины визуального указателя уровня (72).

Для смазки холодильных компрессоров необходимо применять только масло хорошего качества. Холодильное масло вырабатывают из высокосортного минерального масла. Оно не содержит парафина, но в нем есть присадки, которые уменьшают пенообразование. При изготовлении масла из него удаляют влагу и посторонние примеси. После того как сосуд с маслом был открыт, его необходимо снова плотно закрыть, чтобы влага и грязь не попали в масло. Вязкость масла должна соответствовать расчетной для определенного температурного уровня. Завод-изготовитель указывает величину вязкости для каждого случая использования оборудования, и для получения наилучших результатов необходимо следовать его рекомендациям.

Существуют два основных способа смазки компрессора: смазка разбрызгиванием и принудительная смазка . Почти во всех компрессорах применяют комбинацию этих двух способов. Смазка разбрызгиванием является простейшим способом смазки компрессора. Масло в картере разбрызгивается на движущиеся части вращающимся коленчатым валом. Таким образом масло попадает на стенки цилиндров и поверхности подшипников. Способ смазки компрессора разбрызгиванием удовлетворителен для компрессоров, работающих при малых скоростях. Однако этот способ перестал отвечать требованиям, когда были сконструированы большие современные высокоскоростные компрессоры, в которых температура подшипников и трущихся поверхностей более высокая. Смазочное масло не только уменьшает трение между движущимися частями, но и отводит некоторую часть тепла трения.

Почти во всех современных холодильных компрессорах применяется принудительная смазка. Существует несколько видов принудительной смазки. В малых компрессорах производительностью до 2,2 кВт масло подается принудительно к требуемым точкам по нарезным каналам. В компрессорах производительностью более 2,2 кВт используют другую систему смазки. Смазка компрессора обеспечивается шестеренчатым масляным насосом. Насос, монтируемый на корпусе заднего подшипника (73), работает от приводного вала, который вставлен в отверстие в торце коленчатого вала. Масло подается с помощью масляного насоса (74) через отверстия в коленчатом валу к подшипникам компрессора и шатунам. Пружинный шаровой обратный клапан служит ограничителем давления, позволяя байпасировать масло в картер компрессора, если давление его становится выше заданной величины.

В связи с тем что отверстие всасывания насоса непосредственно связано с картером компрессора, давление масла на входе насоса всегда равно давлению в картере, а давление масла на выходе насоса - суммарному давлению в картере и масла в насосе. Поэтому давление масла нетто равно давлению на выходе насоса минус давление в картере. Когда компрессор работает при давлении всасывания ниже атмосферного, давление в картере должно быть прибавлено к давлению на выходе насоса для определения давления нетто в масляном насосе.

При нормальной эксплуатации компрессора давление масла нетто колеблется в зависимости от его размера, температуры и вязкости масла, а также от величины зазора в подшипниках компрессора. Давление масла нетто от 0,22 до 0,28 МПа является нормальным, но требуемая смазка обеспечивается и при давлениях около 0,07 МПа. Байпасный клапан устанавливают для предотвращения повышения давления масла нетто более чем до 0,42 МПа.

Шестерни масляного насоса могут вращаться в любом направлении. Реверс вращения шестерен осуществляется с помощью фрикционной пластины, которая изменяет направление входа масла в насос и выхода из него. Однако после длительной работы насоса реверсирующая фрикционная пластина изнашивается, появляются коррозия, пленка или шероховатость, в результате чего прекращается реверсирование работы насоса. Если по какой-либо причине электрические соединения двигателя установки, компрессор которой работал в течение определенного времени, были повреждены, то после ремонта этих соединений необходимо сохранить первоначальное направление вращения двигателя.

Наличие в картере компрессора жидкого хладагента может существенно влиять на работу масляного насоса. Бурное пено- образование при пуске является причиной уноса масла из картера, в результате чего давление масла снижается до возврата некоторого его количества в картер. Если жидкий хладагент или масло, насыщенное хладагентом, всасывается в масляный насос, то образовавшийся пар хладагента может быть причиной значительных колебаний и возможно даже снижения давления масла. Давление в картере может отличаться от давления всасывания, так как жидкий хладагент повышает давление в картере на короткие периоды времени. Поэтому штуцер низкого давления реле контроля смазки должен всегда быть присоединен к картеру.

Смазка в поршневом компрессоре уменьшает износ трущихся деталей, отводит теплоту трения, уменьшает затраты мощности на трение, повышает герметичность сальника.

Смазка поршневого компрессора комбинированная. Часть деталей компрессора (цилиндры, верхние головки шатуна и коренные подшипники) смазываются разбрызгиванием, а остальные трущиеся детали - принудительно под давлением, создаваемым шестеренным маслонасосом.

Смазочное масло заливают в картер компрессора до уровня 2/3 смотрового стекла. Привод маслонасоса осуществляется от коленчатого вала через пару косозубых шестерен. На всасывающей стороне насоса установлен фильтр грубой очистки масла, расположенный на расстоянии 10 ÷ 15 мм от дна картера, нанагнетательной стороне - фильтр тонкой очистки.

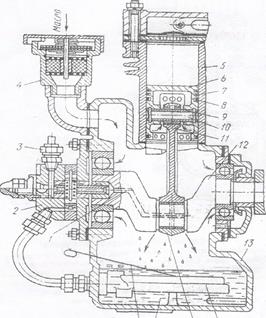

Схема системы смазки компрессора представлена на рис. 5.

Рис. 5. Основные элементы системы смазки поршневого компрессора: 1 фильтр грубой очистки; 2 - шестеренчатый маслонасос; - фильтр тонкой очистки; 4 - сальник; 5 - коренной подшипник; 6 - противовес; 7 - втулка нижней головки шатуна (подшипник скольжения); 8 - цилиндр; 9 - верхние головки шатуна; 10 - редукционный клапан.

Масло всасывается шестеренчатым маслонасосом 2 через фильтр грубой очистки 1 и под давлением через фильтр тонкой очистки 3 подается в сальник компрессора 4, а оттуда по сверлениям в коленчатом валу поступает к нижним головкам шатуна 7 (подшипникам скольжения). Масло из картера компрессора при вращении вала захватывается противовесами 6 и под действием центробежной силы разбрызгивается на периферию к цилиндрам 8 и коренным подшипникам 5, смазывая их. Верхние головки шатунов и поршневой палец 9 также смазываются разбрызгиванием. Для нормальной работы смазочной системы разница давлений на нагнетательной стороне маслонасоса Р м и в картере компрессора Р вс должна составлять ΔР = Р м - Р вс = 0,1 + 0,35 МПа.

Для тихоходных компрессоров эта разность составляет 0,1-0,15 МПа (для компрессора АВ-100), для быстроходных - 0,25-0,35 МПа (для П110). Давление масла контролируется специальным манометром, установленным на нагнетательной стороне маслонасоса. При более высокой разности давлений излишки масла сбрасываются редукционным вентилем или клапаном 10 из нагнетательного маслопровода в картер компрессора. В нижней части картера имеется вентиль для добавления и замены масла.

Конец работы -

Эта тема принадлежит разделу:

ПОДГОТОВКА РЕФМАШИНИСТА. (ОСНОВЫ ХОЛОДИЛЬНОЙ ТЕХНИКИ ЧАСТЬ 1)

ПОДГОТОВКА РЕФМАШИНИСТА... ОСНОВЫ ХОЛОДИЛЬНОЙ ТЕХНИКИ ЧАСТЬ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Все темы данного раздела:

ОСНОВНЫЕ ПРАВИЛА РАБОТЫ В ЛАБОРАТОРИЯХ

Лабораторные работы проводятся на лабораторных стендах и действующих холодильных установках двух лабораторий: "Холодильные машины" в аудитории 117 и "Холодильные установки" в ау

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

Компрессор - это энергетическая машина, предназначенная для повышения давления и перемещения рабочей среды, как показано на (рис.1).

В холодильной машине компрессор выполня

ПРИНЦИП ДЕЙСТВИЯ ПОРШНЕВОГО КОМПРЕССОРА

В поршневом компрессоре вращательное движение, сообщаемое коленчатому валу 1 от электродвигателя, преобразуется в возвратно- поступательное движение поршня 6 с помощью шатуна 3. Пор

ЗАЩИТНЫЕ УСТРОЙСТВА КОМПРЕССОРА

При работе поршневого компрессора могут иметь место такие опасных явления как гидроудар и резкое повышение разности давлений ΔР=Рн - Рвс- Оба эти явления приводят к разру

ОПИСАНИЕ КОНСТРУКЦИЙ КОМПРЕССОРОВ АВ-100 И П110

Компрессор АВ-100 - бескрейцкопфный, прямоточный поршневой, унифицирован с компрессорами АУ-200, АУ-400, ДАУ-80, ранее выпускаемыми и до настоящего време

РЕГУЛИРОВАНИЕ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ ПОРШНЕВЫХ КОМПРЕССОРОВ

Холодопроизводительность компрессора - это то количество тепла, которое отнимается от охлаждаемой среды работающим компрессором в единицу времени (Q0, кВт). Количество отнятого тепла ком

СРЕДСТВА КОНТРОЛЯ

В процессе работы поршневого компрессора контролируются следующие параметры:

- мановакуумметрами - давление всасывания Рвс, давление нагнетания Рн и д

ГЕРМЕТИЧНЫЕ КОМПРЕССОРЫ ФГ

Герметичные поршневые компрессоры применяют в агрегатах бытовых холодильников, торгового холодильного оборудования, кондиционеров, автоматов газированной воды и т.д. Герметичные ком

САЛЬНИКОВЫЕ КОМПРЕССОРЫ

Отечественная промышленность выпускает сальниковые компрессоры 2ФВ4/4,5, ФВ - 6, ФУ - 12, ФУУ25 и т.д. Компрессор 2ФВ4/4,5 применяют в холодильных агрегатах ФАК - 0,7, ФАК - 1,1, ФА

БЕССАЛЬНИКОВЫЕ КОМПРЕССОРЫ

Особенность конструкции бессальниковых компресоров состоит в том, что между компрессором и двигателем нет сальника, а двигатель находится в удлиненном картере, рис. 15. В отличие от

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

Компрессор ФГр - 0,35, рис. 19, с электродвигателем заключен в штампованный стальной кожух. Статор электродвигателя запрессован в штампованную опору, к которой тремя болтами прикреп

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

Рабочее вещество – холодильный агент (ХА) при работе холодильной машины, пребывая в различных ее элементах (компрессор, конденсатор, испаритель и т.п.), претерпевает различные изменения своего сост

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

В соответствии с индивидуальным заданием по табл.1 и табл.2 построить холодильный цикл на диаграмме i-lgP.

Таблица 1 – Исходные данные для построения цикла

ПОРЯДОК РАСЧЕТА

1.Удельная массовая холодопроизводительность, кДж/кг:

qо = i1¢ - i4.

2.Удельная объемная холодопроиз

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

Винтовой компрессор является компрессором объемного действия. Сжатие холодильного агента в нем происходит за счет уменьшения объема парных полостей.

Парной полостью называю

КОМПРЕССОРА FMS3-900

Конструкция компрессора FMS3-900 представлена на рис. 21.

Особенностью конструкции компрессора является наличие двух вертикальных разъемов, разделяющих чугунный корпус на три секции: 1 - в

РАБОЧИЙ ПРОЦЕСС ВИНТОВОГО КОМПРЕССОРА

Рабочий процесс винтового компрессора состоит из четырех фаз:

- всасывания;

- переноса;

- сжатия;

- нагнетания.

Всасывание. При в

РЕГЛИРОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ КРМПРЕССОРА

Во всех конструкциях винтовых компрессоров (импортных и отечественных) в качестве регулятора холодопроизводительности используется золотниковое устройство, принцип работы которого п

СИСТЕМА СМАЗКИ ВИНТОВОГО АГРЕГАТА

Винтовой агрегат в отличие от поршневого имеет более сложную систему смазки, которая служит для уплотнения зазоров между винтами и снижения перетечек газа по длине роторов; отвода т

ТРЕБОВАНИЯ ПО ЭКСПЛУАТАЦИИ ВИНТОВОГО КОМПРЕССОРА

Запуск винтового компрессора должен осуществляться при минимальной его нагрузке. С этой целью золотниковый регулятор холодопроизводительности должен быть установлен в положении "открыто"

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

В холодильной машине осуществляется перенос теплоты рабочим телом (хладагентом) от охлаждаемой среды к окружающей среде. Процесс передачи теплоты от одной среды к другой называется

КОНДЕНСАТОРЫ

Конденсатор - это теплообменный аппарат, в котором происходит охлаждение и конденсация паров хладагента, поступающих из компрессора, за счет передачи теплоты охлаждающей среде (воде

ИСПАРИТЕЛИ

Испаритель - теплообменный аппарат, в котором хладагент кипит за счет теплоты, отнимаемой от охлаждаемой среды (воздуха, рассола, воды и др.) Поступающий после регулирующего вентиля жидкий хладаге

ИСПАРИТЕЛИ ДЛЯ ОХЛАЖДЕНИЯ ХЛАДОНОСИТЕЛЕЙ

Наиболее распространенными испарителями для охлаждения хладоносителей являются горизонтальные кожухотрубные испарители затопленного типа. По конструкции они имеют сходство с кожухотрубными конденса

ИСПАРИТЕЛИ ДЛЯ ОХЛАЖДЕНИЯ ВОЗДУХА

К испарителям этого типа относят батареи и воздухоохладители непосредственного охлаждения. В этих аппаратах воздух охлаждается в результате его контакта с холодной поверхностью трубок, внутри ко

ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

По данным протокола определить:

1. Холодопроизводительность испарителя, кВт,

где Vs - объемный расход рассола, м3/с;

- плотность рассола,

МАСЛООТДЕЛИТЕЛИ

При работе поршневого или маслозаполненного винтового компрессора некоторая часть масла, подающегося для смазки и охлаждения трущихся пар, захватывается и уносится из компрессора парами холодильног

МАСЛОСБОРНИКИ

Маслосборники, (рис.39), служат для слива масла из аппаратов холодильной установки и последующего его удаления из системы. Применение маслосборников позволяет уменьшить потери холод

ОТДЕЛИТЕЛИ ЖИДКОСТИ

Отделитель жидкости, (рис.40), обеспечивает защиту компрессоров от попадания в них жидкого хладагента, предотвращая гидравлический удар. Отделители жидкости применяют в системах неп

РЕСИВЕРЫ

Типы ресиверов. Ресивер представляет собой емкость для сбора жидкого хладагента. В зависимости от назначения ресиверы делятся на линейные, дренажные, циркуляционные, защитные и запа

ПРОМЕЖУТОЧНЫЕ СОСУДЫ

Промежуточные сосуды применяют в аммиачных холодильных установках, работающих по схеме двухступенчатого сжатия для охлаждения пара хладагента перед второй ступенью компрессора и переохлаждения жидк

РЕГЕНЕРАТИВНЫЕ ТЕПЛООБМЕННИКИ

По конструктивному исполнению различают теплообменники типа "труба в трубе", (рис.44,а), кожухозмеевиковые (рис.44,б), и кожухотрубные. Теплообменники типа "труба в т

ВОЗДУХООТДЕЛИТЕЛИ

Воздух и другие неконденсирующиеся газы попадают в холодильную установку в результате подсоса через уплотнения при давлении в системе ниже атмосферного, во время монтажа и ремонта а

ФИЛЬТРЫ

В систему холодильной установки в процессе ее изготовления и монтажа, а также при техническом обслуживании попадают различные механические включения (окалина, песок и др.), которые

ОСУШИТЕЛИ

К фреоновым установкам (в отличие от аммиачных) предъявляют повышенные требования по защите системы от проникновения влаги, которая попадает в систему вместе с воздухом (содержится она также в хлад

Система смазки поршневых компрессоров имеет две независимые системы смазки – циркуляционную и лубликаторную.

Циркуляционная система смазки

Циркуляционная смазка осуществляется через картер компрессора шестеренчатым насосом. Масло к насосу поступает через фильтр грубой очистки и после насоса поступает к механизмам через щелевой (пластинчатый) фильтр и холодильник. Часть масла по отверстиям в коленчатом вале поступает к шатунным подшипникам и далее, по сверлениям в шатуне или по специальным трубам, прикрепленным к шатуну, к пальцу крейцкопфа. Другая часть масла поступает к трущимся поверхностям крейцкопфа. Давление масла регулируется предохранительным клапаном, смазка коренных подшипников – разбрызгиванием.

Лубликаторная система смазки

Смазка цилиндров и сальников производится под давлением от многоплунжерного насоса (лубликатора). Смазка производится специальным компрессорным маслом К19(т), имеющим высокую температуру вспышки. Количество масла, поступающего к каждой точке, регулируется винтами. Масло от лубликатора выносится из цилиндров вместе с воздухом и оседает в ресиверах и холодильниках.

Охлаждение стационарных компрессоров осуществляется проточной водой. Охлаждению подлежат воздушные холодильники (промежуточный и концевой), холодильники масла и рубашки цилиндров. Поток воды контролируется по сливу в воронку и специальным струйным реле в системе защиты компрессора.

Система регулирования компрессора предназначена для уменьшения производительности, когда давление приближается к максимальному.

Применяют два способа регулирования стационарных компрессоров. При первом способе клапан производительности, устанавливаемый между воздушным фильтром и цилиндром первой ступени, при приближении давления к максимальному закрывается, увеличивая сопротивление на всосе.

При втором способе для уменьшения производительности подключается дополнительная емкость к цилиндру первой ступени, увеличивающая межклапанное (мертвое) пространство цилиндров.

При дальнейшем увеличении давления срабатывает разгрузочный управляемый клапан, обеспечивая выпуск воздуха после второй ступени в атмосферу. При аварийных режимах срабатывает предохранительный клапан: после первой ступени 0,25 – 0,27 МПа, после второй – 0,85 – 0,9 МПа. Предохранительными клапанами оборудуются также все ресиверы.

Поршневой компрессор представляет собой динамически нагруженную машину. Особенности монтажа компрессоров заключаются в следующем. Выставку компрессора необходимо производить по уровню без разборки машины. Базами для выставки компрессора могут быть направляющие крейцкопфов и штоки поршней, к которым легко добраться, сняв смотровые люки, коленчатый вал или торец вала. Выставка компрессора по горизонтальности производится валовым или рамным уровнем с ценой деления 0,05 – 0,1 мм/м с точностью до 0,2 мм/м.

Особенность установки угловых компрессоров – наличие дополнительной роликовой опоры под горизонтальной ступенью. Установка опоры заключается в следующем: регулирующий механизм опоры ставится в среднее положение, ролик устанавливается на верхний клин в центр паза. Весь механизм с роликом поджимается прокладками к центру опорной поверхности цилиндра. Добиваются прикосновения ролика к клину и опорной поверхности по всей длине. После установки анкерных болтов узел подливается, высокомарочным раствором, бетоном. Если ротор двигателя насажен на коленчатый вал, осуществляют центровку статора по ротору. Эту операцию необходимо производить после подливки компрессора и обтяжки анкерных болтов. Установка статора производится измерением зазора «по железу» между полюсами статора и ротором. Центровка производится щупами увеличенной длины. Верхний зазор должен быть на 10 – 15 % меньше нижнего: благодаря этому частично компенсируется вес ротора. Необходимо, также с допуском ±0,5 мм устанавливать статор «по железу» в осевом направлении относительно ротора.