تستخدم مشاعل اللحام ، في أغلب الأحيان ، لصهر المعدن من أجل توصيل الأجزاء الفردية ببعضها البعض بشكل آمن ، وهي مصممة لإنتاج لهب. سنحاول النظر بدقة في أنواع هذه الأجهزة وإتقان عملها.

1 مشاعل اللحام للحام بالغاز

هناك كتلة ، لذلك ، لا يقتصر تصنيف مشاعل اللحام أيضًا على خيارين. تم تصميم اللحام بالغاز لإذابة المعادن في منطقة الوصل تقريبًا إلى حالة السوائل. عند معالجة مادة ما ، يتم استخدام الغاز كمصدر للهب ، وغالبًا ما يكون هذا طبيعيًا أو غاز البترول أو بخار الكيروسين. يستخدم هذا النوع من اللحام لصهر الصفائح الرقيقة من الفولاذ والحديد الزهر وعناصر الألومنيوم الملحومة وأيضًا لإزالة عيوب الصب.

يعتبر تركيب اثنين من الأنابيب البيئية عبر جدران المرجل كافياً لإغلاق الممر الأول للغلاية. التدابير الأولية هي تدابير للحد من الانبعاثات عند المصدر ، على عكس التدابير الثانوية ، والتي تشير إلى الملوثات المنبعثة بالفعل والموجودة في النفايات السائلة الغازية.

الاحتراق مع انخفاض الهواء الزائد

التدابير الأساسية لتقليل أكسيد النيتريك تحد من آليات التكوين المختلفة هذه. يهدف هذا الإجراء إلى تقليل كمية الأكسجين المتاح لتقليل أكسدة النيتروجين في هواء الاحتراق. لا يتطلب هذا الإجراء طاقة إضافية ، ولكنه يتطلب تركيب نظام تحكم ومراقبة عالي الأداء. إذا تم ضبطه بشكل غير صحيح ، فقد يكون الاحتراق غير مكتمل وينتج عنه مركبات غير محترقة.

شعلات الغاز ، بالطبع ، لها إيجابيات وسلبيات. تشمل المزايا سهولة الاستخدام وعدم الاتصال بالكهرباء. العيوب هي: ميكنة معقدة للغاية ، تركيز منخفض للحرارة ، تكلفة عالية لنوع اللحام نفسه (بالمقارنة مع اللحام الكهربائي). يمكن تقسيم عملية العمل التي تتم عن طريق لحام مواقد الغاز إلى ثلاث مراحل: التحضير ، والخلط ، والاحتراق.

تخلق عملية إمداد هواء الاحتراق أثناء الاحتراق منطقتين مختلفتين للاحتراق ، الأولى لا تحتوي على أكسجين وبالتالي تتجاوز كمية الوقود ، والثانية بها فائض من الأكسجين. المنطقة الأولى تحت الانكماش. المنطقة الثانية تضمن الاحتراق الكامل.

تنعكس تقنية الهواء المذهل في المراجل أو أفران عموديةمع شعلات متعددة عند تركيب سخانات الهواء التي يتم تنظيفها أو إيقاف تشغيل بعض الشعلات أو إضافة هواء إضافي. العيوب الرئيسية لهذا التدبير هي.

خلال المرحلة الأولى ، يتم ضبط الموقد وتحديد السرعة والاتجاه والقوة الأمثل. بعد ذلك ، تبدأ المرحلة الثانية - خلط الوقود والأكسجين ، مما يؤدي إلى تكوين خليط. يؤدي هذا إلى حقيقة أن الأكسجين يُمتص من خلال أنابيب خاصة ويخلط مع الغاز ، وفي المرحلة الثالثة يتشكل لهب بالفعل. يتم إشعال الخليط الناتج باستخدام جهاز في نهاية الأنبوب.

إعادة تدوير غازات الاحتراق

تكوين تركيزات عالية من أول أكسيد الكربون إذا كان الهواء الثانوي ضعيف الموقع ؛ زيادة الكربون غير المحترق عند تركيب هذه الطريقة في الغلايات الموجودة ، حيث ينتج عن ذلك تقليل مساحة فارغةبين منطقة الاحتراق والمبادل الحراري. تتكون إعادة تدوير غازات الاحتراق من إعادة حقن الأبخرة في منطقة الاحتراق أو في هواء الاحتراق أو في الوقود.

يتم إنشاء ثلاث مناطق احتراق: منطقة أولية ومنطقة ثانوية ومنطقة احتراق لاحق. في منطقة الاحتراق الأولية ، يتم حقن 80 إلى 85٪ من الوقود. في منطقة الاحتراق الثانوية أو منطقة إعادة التركيب ، يتم حقن الوقود المتبقي في غازات المداخن من منطقة الاحتراق الأولية.

في الشعلات الحديثة يوجد اشتعال كهربائي ، فقط هي القادرة على الحفاظ على اللهب بشكل ثابت. الفرق الرئيسي بين هذه الأجهزة هو عمر خدمة طويل.

جهاز شعلة اللحامسهل جدا على الغاز. يحدث الاشتعال في بضع ثوانٍ ، وهو يعمل بشكل لا تشوبه شائبة. في الوقت الحاضر ، أصبح الغاز المنتج الأكثر شعبية ، كما أن هناك طلبًا كبيرًا على الأجهزة التي تعمل به. يتم استخدام موقد الغاز ، غالبًا في القطاع الصناعي. نظرًا لكونها خفيفة جدًا وقوية ، فهي قادرة على العمل حتى في الطقس العاصف. لذلك ، فإن هذه النماذج مناسبة لجميع أعمال الإصلاح وقادرة على تسخين السطح حتى أربعمائة درجة مئوية.

تتكون منطقة ما بعد الدمج من حقن الهواء لإكمال الاحتراق وأكسدة الأجزاء غير المحترقة من منطقة إعادة التركيب. تعتمد فعالية نظام العلاج هذا على المعلمات التالية. درجة حرارة منطقة إعادة التركيب قياس العناصر المتكافئة لهذا الاحتراق ؛ نوع الوقود المستخدم وقت الإقامة في منطقة إعادة التركيب ؛ الهواء الزائد في منطقة الاحتراق الأولية. يكررون الطرق المذكورة أعلاه.

الشعلات القابلة لإعادة تدوير الهواء ، الشعلات مع إعادة تدوير الدخان ، الشعلات بوقود الشطرنج. يعتمد هذا الأداء بشكل أساسي على نوع الوقود المستخدم. من المتوقع حدوث انخفاض بنسبة 25-40 ٪ في حالة الوقود السائل ، بينما في حالة الوقود الغازي ، يمكن أن يصل الانخفاض إلى 60 ٪. التثبيت الحالي.

يجب عدم السماح لموقد الغاز بالعمل في وضع السخونة الزائدة لفترة طويلة جدًا (لا تزيد عن 30 ثانية) ، وبعد ذلك يجب إيقاف تشغيله وقلب الأسطوانة ، نظرًا لوجود البروبان في أسفل الأسطوانة ، يخلق الضغط الرئيسي. مواقد الغاز السياحية الرئيسية ، البيوت ، الخيام. يرجع ذلك إلى حقيقة أن الأكسجين ، الذي يدخله ويختلط بالغاز ، يشكل خليطًا قابلًا للاحتراق ، يتم نقله إلى القاعدة من خلال أنبوب خاص ، ويتم تشكيل جزء من اللهب - شعلة.

تعتبر غلاية المدخنة وموقدين بمسارات منفصلة للمداخن مناسبة أيضًا لتشغيل الموقد الفردي. تم تسجيل براءة اختراع مبدأ الأقطاب الثلاثة مع غرفة العودة الموجودة على الجانب المائي من جسم الغلاية في الموفر ويمكن دمج التسخين الفائق في نظام معياري. حجم البؤر والحزم المداخن، يتم تحسين الماء والبخار ديناميكيًا حراريًا. مع موقد واحد ، يتم إنشاء ديناميكيات خاصة على الأسطح المشعة والحمل. يتم نقل حرارة الوقود بالتساوي من خلال حواجز التدفق على جانب الماء ، ويحدث إنتاج البخار دون أي ضغط على المواد.

عدد 2 عين غاز للحام - تشغيل واصلاح

يجب ارتداء نظارات السلامة عند العمل مع مواقد الغاز. عند إشعاله ، تحتاج إلى فتح الصمام قليلاً بمقدار 1 / 2-1 / 4 لفات ، بعد التطهير ، يجب إشعال الخليط القابل للاحتراق ، وعندها فقط يمكنك ضبط اللهب. يوصى بإشعال الموقد بمباراة أو ولاعة خاصة ؛ يُمنع منعًا باتًا إشعال النار من أجسام مشتعلة مختلفة. يتم إطفاء الحارق بإغلاق صمام الغاز. في حالة حدوث تسرب للغاز ، توقف عن العمل فورًا.

المجالات المهمة للتطبيق هي الشركات في جميع الصناعات والمؤسسات للاستخدام الجماعي. غلايات المياه الكبيرة لدينا مجهزة بالكامل بجميع الوظائف وبالتالي فهي أجهزة تعمل بكامل طاقتها. جميع أجهزة الاستشعار ومشغلات المرجل متصلة بالفعل بالكابل. تعمل مجموعة الكابلات المجمعة والمتصلة والمشفرة على تبسيط الأسلاك بين لوحة التحكم في الغلاية وصندوق الأطراف أثناء التثبيت.

مكونات غرفة المرجل ذات الصلة

معدات متغيرة حسب متطلبات العملاء. لا يتم ضمان القدرة على العمل مع موقد واحد أو اثنين فقط من خلال الفصل الكامل لدائرتين من الدخان ، ولكن أيضًا من خلال الحلول التقنية التي تحيد التوتر بسبب توسع المواد وتسمح لك بالحفاظ على الاستقرار التام حتى عند العمل بمدفأة واحدة . اللوحة الأمامية خلفها وملحومة باستمرار على جسم الغلاية. غرفة الانعكاس ، المبللة تمامًا والمثبتة في الجزء السفلي من المرجل ، مقسمة بواسطة قسم من أنابيب المياه.

في نهاية أعمال اللحام ، يجب على عامل اللحام إغلاق صمام إمداد الغاز ، وإزالة المخفضات من الأسطوانات ووضعها في مكان مخصص خاص ، وإغلاق الصمام بغطاء خاص. إذا لم يبدأ الموقد ، فقد يكون السبب المحتمل هو الجهد المنخفض أو عدم وجود جهد على الإطلاق ، في مثل هذه الحالات ، من الضروري فحص الجهد باستخدام جهاز خاص. يحدث أيضًا أن يبدأ محرك تغذية الأسلاك في الشعلة ، ولكن بعد التفريغ ، يضيء المصباح الأحمر. قد يكون السبب المحتمل في هذه الحالة هو فشل المحرك أو العزل.

يتم تسهيل دوران المياه ونقل الحرارة بشكل فعال عن طريق محولات التدفق في الجزء السفلي من الغلاية ومن خلال تحسين مسار المداخن. ومن الممكن العمل في الوضع التلقائي بالكامل ، واحد أو اثنين. إستعمال أنواع مختلفةوقود لاثنين من أنظمة الاحتراق فرصة إضافيةمقدمة من المرجل. يتم مضاعفة نطاق التحكم حتى في مراحل الحمل المنخفض يعمل موقد واحد فقط بكفاءة متزايدة.

إذا كان البخار شديد السخونة مطلوبًا بدلاً من البخار المشبع ، فيمكن تركيب وحدة مفرطة التسخين على غرفة الانعكاس الأمامية. ينظم الصمام الجانبي باستمرار درجة حرارة التسخين على نطاق واسع من قيم الحمل. تبقى الحزم الأنبوبية قابلة للوصول عن طريق فتح الباب في غرفة الانعكاس.

في مثل هذه الحالة ، تحتاج إما إلى استبدال المحرك أو محاولة تنظيفه. إذا ، بعد ظهور اللهب في الموقد ، يشير مصباح الطوارئ ، فيجب فحص موضع القطب ، إذا أمكن ، تصحيحه. غالبًا ما يحدث أنه بعد تفجير الموقد ، يظهر لهب ، وبعد ذلك ينطفئ ويعود للظهور ، سبب محتملمشاكل - انخفاض ضغط الغاز.

نظام معياري جانبي للعادم - لا حاجة لحقن الماء للتحكم في درجة حرارة البخار شديدة السخونة. عمر خدمة طويل بسبب الحمل الحراري المنخفض للسخان الفائق. سهولة التركيب والصيانة - من السهل تنظيف الدورة الثانية والثالثة للغلاية. . ميزات ومبادئ العمل.

اختبار المحرك والحارق اللاحق. على أمل إرضاء جميع عشاق الطيران ، وقبل كل شيء ، متعصبي الطائرات العسكرية ، من خلال هذه الرؤية الموجزة ، فإنه ينوي أن يشرح بطريقة تقنية للغاية تشغيل أحد الأجهزة المساعدة التي تشكل جزءًا من المحرك النفاث العسكري.

3 شعلة لحام TIG - ما هو دور الغاز في العمل؟

يعتبر لحام الأرجون من أكثر الأنواع شيوعًا. غالبًا ما تستخدم هذه التقنية لمواد الألمنيوم ، ولكنها أيضًا مناسبة تمامًا للحديد الزهر والتيتانيوم والنحاس والفضة. أثناء العمل مع هذه المعدات ، يكون التماس غير مرئي تقريبًا ، والذي يلعب دورًا مهمًا ليس فقط من أجله مظهر خارجيولكن أيضًا من أجل قوة المنتج. مزايا لحام الأرجون جودة جيدةومتانة استخدام المنتج المستلم ، واقتصاد المال ، والجهود والأعصاب. لا توجد سلبيات كبيرة لهذه التكنولوجيا.

سنحاول شرح الموضوع بمصطلحات وأمثلة واضحة بشكل معقول ، ولكن على أي حال ، نظرًا لأننا نتعامل مع المبادئ الميكانيكية والديناميكية الحرارية ، فقد أردنا الاحتفاظ بجميع المراجع الكلاسيكية التي يفرضها سؤال تقني.

الامتصاص هو تقنية تستخدم لزيادة قوة دفع المحرك وزيادة كفاءة الإقلاع والهبوط وخاصة الطائرات المقاتلة. يمكنك زيادة الطاقة حتى مع وجود محرك أكبر ، ولكن نظرًا لأن هذا سيزيد من الوزن والمساحة الأمامية واستهلاك الوقود ، فسيكون ذلك غير فعال. استيعاب - أفضل نظاملزيادة الزخم لفترات قصيرة من الزمن.

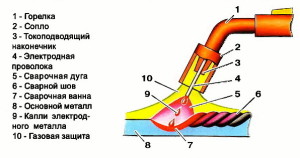

يتم إجراء اللحام بالأرجون باستخدام قطب كهربائي من التنجستن تحت حماية غاز الأرجون ، ومن هنا جاء اسمه. مبدأ التشغيل ، الذي يحتوي على شعلة لحام الأرغون القوسي ، هو استخدام التفريغ الكهربائي كمصدر للطاقة ، ويتم استخدام غاز خاص لحماية التماس من دخول الأكسجين ، الذي تتجاوز كتلته كتلة الأكسجين ، مما يؤدي إلى إزاحة الأكسجين من منطقة اللحام. يستخدم سلك التنغستن كقطب كهربائي.

يتكون ما بعد الاحتراق من إدخال الوقود وحرقه في منطقة المحرك بين التوربين والمروحة النفاثة للأنبوب النفاث باستخدام الأكسجين المتبقي الموجود في غازات العادم ، كما هو موضح في الشكل. توفر الزيادة المتزايدة في درجة حرارة الغاز من التفريغ سرعة أعلى للطائرة الخارجة من فوهة المروحة وبالتالي تزيد من قوة دفع المحرك.

الشكل 2 - مخطط بعد الاحتراق. يسمح هذا لجزء من غاز عادم التوربين بالتدفق على طول جدار أنبوب التفريغ الأنبوبي وبالتالي الحفاظ على درجة حرارة سطح الأنبوب ضمن قيمة آمنة. من أجل تحقيق معدل تدفق غاز مخفض ، يكون قسم أنبوب التفاعل مع كتلة العمود أعرض من قسم أنبوب التفاعل التقليدي لنفس النوع من المحرك. لضمان التشغيل تحت أي ظرف من الظروف ، فإن الأنبوب النفاث ذي الصمامات اللاحقة مزود بفوهة قابلة للتعديل في موضعين أو بقسم متغير.

4 مشاعل للحام شبه الأوتوماتيكي - ميزات العمل

يختلف اللحام شبه الأوتوماتيكي عن اللحام اليدوي في أنه أثناء التشغيل يمكن تبريد الشعلة للحام شبه الأوتوماتيكي. بمساعدة هذا النوع من العمل ، يتم ضمان الإرساء لجميع الأماكن التي يصعب الوصول إليها. تشتمل مزايا هذا النهج بلا شك على جودة جيدة ، وحد أدنى من الجهد ، وتقليل الفاقد ، ومعدل مرتفع من تكوين خط قوي تمامًا. تعتبر عيوب اللحام شبه الأوتوماتيكي صغيرة ، وهي تتعلق بشكل أساسي بالسعر المرتفع وتعقيد النظام وضخامة المعدات.

الشكل 3 أ - فوهة "بتلات" في الوضع المغلق. الشكل 4 - نظام التحكم. تظل الفوهة في الوضع المغلق أثناء التشغيل العادي ، ولكن عند إدخال جهاز التنظيف ، تزداد درجة حرارة الغاز وتفتح الفوهة لتوفير قسم تصريف مناسب لزيادة حجم الغاز نتيجة لذلك. وهذا يمنع تراكم الضغط الذي يمكن أن يؤثر سلبًا على أداء المحرك ويسبب استخدامه بعد الاحتراق في نطاق واسع من سرعات المحرك.

دفع المحرك المعاد طلاؤه عند عدم إدخاله يكون أقل قليلاً من محرك مشابه غير مجهز بهذا الملحق ؛ هذا بسبب القيود بسبب هندسة الأنبوب النفاث. الوزن الإجمالي لمحطة توليد الكهرباء أكبر أيضًا بسبب مقاسات كبيرةغازات العادم وملحقات الاحتراق.

يتكون مبدأ هذا اللحام من عدة مراحل. أولا تحتاج إلى تنظيف مكان اللحام من الصدأ ، ويفضل أن يتم ذلك بفرشاة معدنية. بعد ذلك ، يتم إزالة الشحوم عن السطح. ثم بدأت بالفعل شعلة اللحام للجهاز شبه التلقائي ، ويبدأ العمل. يتم تحديد سرعة اللحام بواسطة عامل اللحام الذي يراقب العملية ، ويعتمد اختيار السرعة على نوع المعدن وسمكه. لا تختلف احتياطات السلامة هنا عن حالات العمل الأخرى باستخدام اللهب.

في محركات التخفيف ، يتم الحصول على ما بعد الاحتراق عن طريق خلط التيار الالتفافي مع تيار التوربين قبل تحقيق نظام التثبيت وحقن الوقود بطريقة تسمح بالاحتراق في تيار غاز العادم المختلط.

طريقة بديلة هي حقن الوقود وتثبيت اللهب في مجرى جانبي منفصل وتيارات توربينية عن طريق حرق الغازات المتاحة للحصول على درجة حرارة خروج مشتركة للفوهة. باستخدام هذه الطريقة ، يتم حقن الوقود بشكل منفصل إلى تيارين مستقلين ، ومن الطبيعي توفير شكل من أشكال العلاقة بين مثبتات اللهب في التيارات الساخنة والباردة لتعزيز عمليات الاحتراق في الهواء الجانبي البارد.

5 اللحام الآلي - من يتحكم في الجودة؟

باستخدام اللحام الأوتوماتيكي ، تقوم الأجهزة الخاصة بالعملية والتحكم في جودة الاتصال ، لأن اللحام يتم مرة واحدة ، والعيوب واضحة جدًا ، لذلك من المهم منع تشكيلها. الميزة غير المشكوك فيها لهذا النوع من اللحام هي أنه يستبعد وجود عامل لحام أثناء العملية.. بالإضافة إلى ذلك ، فإن الجودة الجيدة للدرز والحد الأدنى من الجهد هي الإيجابيات. السلبية الوحيدة هي الاستثمار الأولي الكبير.

في الممارسة العملية ، ينخفض معدل التدفق ويزداد الضغط. نظرًا لأن معدل الحصول على احتراق الكيروسين بنسب خلط عادية لا يتجاوز بضعة أمتار في الثانية ، فسيتم إيقاف تشغيل أي جزء من الوقود المحترق في تيار الهواء المنتشر هذا على الفور.

لهذا السبب ، ولكي تكون قادرًا على الحصول على منطقة دوامة ، يتم تثبيت مثبت اللهب في اتجاه مجرى الشعلات لتسهيل الاحتراق ؛ في هذه المرحلة ، يتم تقليل سرعة الغاز المحلي إلى قيم تحافظ على استقرار اللهب أثناء الاحتراق.

السمة الرئيسية للطريقة التلقائية هي أن القوس يحترق تحت طبقة كثيفة من التدفق. يشكل التدفق السائل فقاعة حول القوس المليء بالغازات الكيميائية التي يتم إطلاقها أثناء الاحتراق. استخدام التدفق إلزامي للحام ، فهو يحسن جودة التماس. أثناء التشغيل ، عندما يذوب المعدن الأساسي ، يقوم القوس بإلقائه مرة أخرى ، مما يؤدي إلى تكوين فجوة ، يتم ملؤها بعد ذلك بطبقة جديدة من المعدن المنصهر.

في الأنبوب النفاث ، يتم تفتيت نفاث الوقود المتبخر عن طريق عدة شعلات ، والتي يتم وضعها لتوزيع الوقود بالتساوي في المنطقة التي يوجد بها اللهب. مع بدء الاحتراق ، ترتفع درجة حرارة الغاز وتتسارع الغازات المتوسعة عبر فوهة أكبر لتوفير قوة دفع إضافية.

نظرًا لارتفاع درجة حرارة الغاز النفاث الذي يدخل أنبوب التفاعل من التوربين ، يمكن افتراض أن الخليط سيشتعل تلقائيًا. إذا كانت الظروف تجعل إعادة الشحن التلقائي ممكنة حتى عند مستوى سطح البحر ، فسيكون من الصعب أن يكون ذلك ممكنًا عند سرعات الطيران حيث يكون الضغط الجوي منخفضًا. يجب أن تكون الشرارة أو اللهب الناتج عن الاحتراق من الشدة بحيث تسبب الاشتعال على ارتفاعات كبيرة. يتطلب تشغيل النظام الخالي من المتاعب لهبًا ثابتًا يحرق باستمرار نطاقًا واسعًا من نسب الخليط ومعدلات تدفق الغاز.