- تصنيف مراجل التدفئة

- متطلبات تصميم المرجل

- مستوى السائل الأمثل عند تشغيل الغلايات البخارية

- استخدام أجهزة السلامة

- اللحامات والثقوب

- نفخ الأنابيب والتخلص من المكثفات

- قياس الضغط

- استخدام موازين الحرارة

- التأكد من السلامة أثناء تشغيل غلايات التدفئة

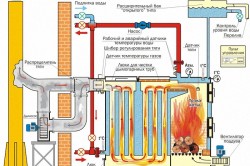

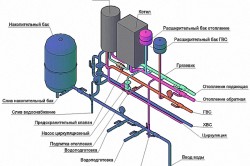

حتى الآن ، بخار و غلايات الماء الساخنوجدت تطبيقات واسعة في نظام التدفئة. يتم استخدامها مع أجهزة التدفئة, خزانات التوسع، توصيلات. أهمية عظيمةلديها تشغيل الغلايات من حيث سلامتها. المراجل البخارية نوع من مولدات الحرارة. إنها أجهزة تسخن المبرد وتزوده بشبكة التوزيع. تحتوي هذه الوحدة دائمًا تقريبًا على علبة معدنية مصنوعة من الفولاذ المقاوم للصدأ أو الحديد الزهر.

يجب وضع المرجل في غرفة منفصلة.

على الرغم من بساطة الجهاز ، إلا أن الغلايات البخارية غير آمنة ، لذا فإن قواعد استخدامها والامتثال لقواعد السلامة لها أهمية كبيرة. هذه المشكلة ذات صلة أثناء تركيب الغلايات البخارية وأثناء التشغيل. إذا تم انتهاك هذه المتطلبات ، فمن الممكن حدوث حالات طارئة ، بما في ذلك تمزق الغلاية ، وإغراق المبنى ، ونتيجة لذلك ، ارتفاع تكاليف إصلاح المعدات. قواعد عملية آمنةالغلايات تحتاج فقط إلى معرفتها. تعتبر أجهزة السلامة خطوة مهمة في التنظيم نظام التدفئةوضمان سلامة الآخرين.

تصنيف مراجل التدفئة

حاليا ، هناك عدة مجموعات من هذه المعدات. وتشمل هذه الغلايات الغازية والكهربائية والعالمية للوقود السائل والصلب. يمكن أن تعمل غلاية الغاز على الغاز من الاسطوانات ومن خط أنابيب الغاز الرئيسي. هذه المعدات تحظى بشعبية كبيرة. في الظروف الصناعية ، يمكن العثور على غلايات الوقود الصلب. إنهم يعملون على الخشب والفحم ونفايات الخشب. الأكثر شعبية هي الغلايات التي تعمل على أساس الماء.

عند تشغيل مثل هذه الوحدة ، يجب أن تكون قادرًا على التمييز بين غلاية الماء الساخن وغلاية البخار. كل شيء بسيط للغاية: الاختلاف الرئيسي هو أنه في الحالة الأولى ، يعمل الماء كمبرد ، وفي الحالة الثانية ، يعمل بخار الماء. الأكثر أهمية هي ظروف التشغيل المثلى للغلايات التي تعتمد على الماء ، وكذلك تلك التي تعمل بالبخار. هناك وثائق تنظيمية تنظم قواعد التركيب والتركيب والتشغيل الآمن للغلايات. وتجدر الإشارة إلى أن هذه القواعد لا يتم الالتزام بها دائمًا ، مما قد يؤدي إلى عواقب وخيمة ، خاصة إذا تم استخدام المرجل ليس في مبنى سكني ، ولكن في الصناعة.

رجوع إلى الفهرس

متطلبات تصميم المرجل

تنص قوانين ولوائح البناء على الامتثال لمتطلبات.

يجب أن يضمن تصميم وحدة التدفئة التشغيل الآمن أثناء تشغيلها.

العنصر المكون لأي غلاية هو الأسطوانة. إذا كان يتعارض مع اكتشاف الخلل ، فيجب أن يكون قابلاً للإزالة. يجب أن تساعد في تقليل درجة حرارة سطح تلك العناصر التي تخضع لضغط عالٍ. وفقًا للقواعد ، يجب أن توفر الغلايات البخارية تسخينًا موحدًا لسائل التبريد لضمان التسخين الأمثل. بالإضافة إلى ذلك ، يتم توفير إمكانية التمدد الحراري الحر للغلاية.

تنطبق لوائح التشغيل الحالية على المرجل. تعتبر الغلاية جزءًا لا يتجزأ من الغلاية التي تقع خارج الأسطوانة. يوصى بتثبيته على دعامات ، أي في حالة تعليق إلى حد ما. يجب أن يوفر هذا الوضع زيادة حرارية في المقطع العرضي للأنابيب التي تنتقل مباشرة من المرجل إلى الوحدة. القواعد تحكم و درجة الحرارة القصوىالأجزاء الخارجية من المراجل البخارية. يعتبر إجراء الحماية هذا مناسبًا لموظفي الصيانة.درجة حرارة جدران الغلاية ، التي يمكن للعامل أن يتلامس معها ، لا تتجاوز عادة 55 درجة مئوية. في هذه الحالة ، يمكن استخدام مواد العزل الحراري. من الأهمية بمكان درجة تسخين الهواء في الغرفة. عادة لا تتجاوز 25 درجة مئوية.

رجوع إلى الفهرس

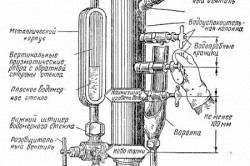

مستوى السائل الأمثل عند تشغيل الغلايات البخارية

يسمح لك الزجاج الذي يشير إلى الماء برؤية مستوى الماء في الزجاج ، وبالتالي في الغلاية.

تنطبق القواعد الحالية أيضًا على حجم الماء في الخزان. هناك حد أدنى وحد أقصى. في الغلايات مع أنابيب الغازيجب أن يكون الحد الأدنى للسائل 10 سم فوق الموضع العلوي لسطح التسخين. من أجل التشغيل الآمن لمراجل أنابيب المياه ، يتم وضع هذه المعايير من قبل المنظمة المتخصصة نفسها. بالنسبة لمؤشر الماء العلوي للغلاية ، يتم إجراء هذه الحسابات بواسطة مؤلف مشروع المرجل. وفقًا للمعايير ، يتم وضع مؤشر واحد أو مؤشرين على أي غلاية بخار ، والتي يمكنك من خلالها تحديد سعة الخزان بصريًا. الاستثناء هو الغلايات التي تستخدم مرة واحدة.

المراجل الصناعية مجهزة بفتحات مختلفة.

جزء لا يتجزأ من الغلايات الصناعية هو مختلف غرف التفتيش ، والبوابات ، والأبواب. تحدد القواعد الأبعاد والخصائص الخارجية لهذه العناصر من المعدات. يجب أن تكون الثقوب في البراميل مستديرة أو بيضاوية. عند تشغيل الغلايات البخارية ، فإن أبعاد غرف التفتيش والأبواب لها أهمية كبيرة. ويفضل أن يزيد حجم الفتحة الدائرية عن 40 سم وإذا كان هناك غطاء ثقيل فهو مزود بجهاز خاص يسهل فتحه. في ممرات الغاز وعلى أسطح الفرن نفسه ، يجب بناء غرف تفتيش خاصة. هذا ضروري لتتبع كل شيء العملية التكنولوجيةوحالة المرجل من الداخل. من أجل استبعاد احتمال الفتح العرضي للأبواب وفتحات التفتيش ، يجب إغلاقها جيدًا وإحكام. يُنصح بتزويدهم بأجهزة قفل.

رجوع إلى الفهرس

استخدام أجهزة السلامة

يفتح صمام الأمان عند تجاوز الضغط المحدد.

يوفر تشغيل الغلايات على أساس احتراق الوقود بالغرفة استخدام أجهزة خاصة أثناء تشغيلها تقلل من خطر انفجار الوحدة. هذا مناسب فقط للغلايات التي تصل سعتها إلى 60 طنًا من البخار في الساعة. تم وضع عناصر الأمان بحيث لا يتضرر الأشخاص الذين يتلامسون مع المرجل. في حالة وجود المرجل بسعة تزيد عن 60 طن / ساعة ، فإنه غير مجهز بمثل هذه الأجهزة ، فهذا غير مستحسن. هنا يوصى باستخدامه نظام آليأقفال.

كل شئ ميزات التصميميتم تثبيت عناصر الأمان من قبل مطوري المشروع. تحدد قواعد تشغيل الغلايات البخارية تركيب جهاز فصل بين غلاية العمل والغلاية باستخدام منتجات الاحتراق. هذا ضروري لضمان عمر البطاريةجهاز.

رجوع إلى الفهرس

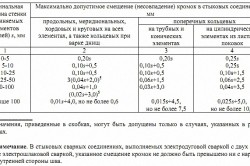

اللحامات والثقوب

تنطبق قوانين ولوائح البناء الحالية على الوصلات الملحومة. الأكثر موثوقية اللحامات بعقب. كما تم استخدام لحامات فيليه ، ولكن فقط عندما يتم تعشيق الأنابيب ، جنبًا إلى جنب مع التركيبات ، مع المجمعات وبراميل الغلايات. عند توصيل الأجزاء ذات السماكات المختلفة ، يتم إجراء اللحام بحيث يكون هناك انتقال تدريجي من جزء أكثر سمكًا إلى جزء أقل سمكًا بزاوية ميل لا تزيد عن 15 درجة.

من الأهمية بمكان أثناء تشغيل هذه المعدات حقيقة أن تقاطع اللحامات التناكبية مع بعضها البعض غير مسموح به. يفضل عمل الوصلات الملحومة بواسطة اللحام الأوتوماتيكي. في تلك الأماكن من الغلايات حيث تتقاطع اللحامات ، يلزم إجراء أبحاث هندسية بالموجات فوق الصوتية وهندسة الراديو ، واكتشاف الخلل من أجل تحديد العيوب المحتملة (الشقوق ، والرقائق ، والفراغات).

رجوع إلى الفهرس

نفخ الأنابيب والتخلص من المكثفات

تركيز الشوائب المسموح به في المبرد.

أثناء تشغيل الغلايات البخارية ، يجب أن نتذكر أنها مجهزة بخطوط أنابيب. اعتمادًا على الوظيفة التي تؤديها ، يتم تقسيم خطوط الأنابيب إلى الأنواع التالية: لتزويد المياه ونفخ الغلاية وتصريفها إذا توقف المرجل عن العمل. بالإضافة إلى ذلك ، يجب أن تكون هناك أنابيب تزيل كتلة الهواء مباشرة من المرجل وتساهم في إمداد سائل نقل الحرارة. تأكد من توفير أنابيب النفخ ، وأخذ المياه لأبحاث المختبر ، ولإزالة الماء الزائد أو البخار عند إشعال الغلاية ، وبالطبع ، الأنابيب التي تضمن تسخين البراميل.

يجب أن يقوم أنبوب التهوية بتصريف المياه في خزان لا يخضع لأي ضغط. في حالات نادرة ، يُسمح باستخدام وعاء الضغط ، ولكن فقط إذا تم تأكيد موثوقية التصميم من خلال بيانات التصميم وضمان السلامة الكاملة للآخرين. لإزالة المكثفات التي قد تتشكل أثناء تشغيل الغلايات البخارية ، يُنصح باستخدام المصارف. يتم تثبيتها في تلك الأماكن من خط أنابيب البخار حيث يوجد إغلاق عن طريق قفل الأجهزة.

قواعد السلامة الصناعية

GOSGORTEKHNADZOR من روسيا

وافق

الدقة

جوسجور

تي إكسن أدزورا

روسيا

من 11

.06

.2003

№

88

مسجل

في وزارة العدل

روسيا

18

يونيه 2003

جي. №

4703

أنظمة

الأجهزة

وتشغيل آمن

غلايات البخار والمياه

PB 10-574-03

موسكو

PIO MBT

2003

تمت طباعة قواعد التصميم والتشغيل الآمن لمراجل البخار والماء الساخن (PB10-574-03) وفقًا للنص الرسمي المنشور في Rossiyskaya Gazeta بتاريخ 21 يونيو 2003 رقم 120/1 (3234/1).

أنا . الأحكام العامة

1.1 الغرض من القواعد ونطاقها

1.1.1. تحدد قواعد الترتيب والتشغيل الآمن لمراجل البخار والماء الساخن (المشار إليها فيما يلي باسم القواعد) متطلبات التصميم والبناء والمواد والتصنيع والتركيب والتشغيل والإصلاح والتشغيل للمراجل البخارية والمسخنات الفائقة المستقلة والموفرات باستخدام ضغط تشغيل 1 يزيد عن 0.07 ميجا باسكال (0.7 كجم ق / سم 2) ، غلايات الماء الساخن ومقتصدات ذاتية 2 مع درجة حرارة ماء أعلى من 115 درجة مئوية.

1 فيما يلي ، يشار إلى الضغط الزائد في النص. فيما يتعلق بإدخال النظام الدولي لوحدات القياس ، تم إرفاق جدول بالارتباطات بين هذه الوحدات وتلك المعتمدة في هذه القواعد (الملحق 1).

2 ترد المصطلحات والتعريفات الرئيسية المستخدمة في هذه القواعد في الملحق 2.

تستخدم في القواعد الاتفاقياتووحدات القياس موضحة في الملحق 3.

1.1.2. تنطبق القواعد على:

أ) الغلايات البخارية ، بما في ذلك الغلايات ، وكذلك السخانات الفائقة المستقلة والمقتصدات ؛

ب) غلايات الماء الساخن والبخار.

ج) غلايات تكنولوجيا الطاقة: غلايات البخار والماء الساخن ، بما في ذلك غلايات استعادة الصودا (SRK) ؛

د) غلايات تسخين النفايات (بخار وماء ساخن) ؛

ه) الغلايات المتنقلة و وحدات قابلة للنقلوقطارات الطاقة.

و) الغلايات البخارية والسائلة التي تعمل بحوامل حرارة عضوية عالية الحرارة (HOT) ؛

ز) أنابيب البخار و ماء ساخنداخل المرجل.

1.1.3. القواعد لا تنطبق على:

أ) الغلايات والمسخنات الفائقة المستقلة والمقتصدات المثبتة على السفن البحرية والنهرية والمرافق العائمة الأخرى (باستثناء الجرافات) والتطبيقات تحت الماء ؛

ب) غلايات التدفئة لعربات السكك الحديدية.

ج) الغلايات مع التدفئة الكهربائية.

د) الغلايات التي يبلغ حجم البخار والمياه بها 0.001 م 3 (1 لتر) أو أقل ، حيث لا يتجاوز ناتج ضغط العمل في ميجا باسكال (كجم ق / سم 2) والحجم بالمتر 3 (لتر) 0.002 (20) ؛

ه) معدات الطاقة الحرارية لمحطات الطاقة النووية.

و) سخانات الأفران الأنبوبية لشركات تكرير النفط وصناعة البتروكيماويات.

1.1.4 يجوز السماح بالانحرافات عن القواعد فقط بإذن من Gosgortekhnadzor في روسيا.

للحصول على تصريح ، يجب على المؤسسة أن تقدم إلى Gosgortekhnadzor في روسيا تبريرًا مناسبًا ، وإذا لزم الأمر ، استنتاج منظمة متخصصة. يجب إرفاق نسخة من إذن الخروج عن القواعد بجواز سفر المرجل.

1.2 المسؤولية عن مخالفة القواعد

1.2.1. القواعد إلزامية للتنفيذ من قبل المديرين والمتخصصين المشاركين في التصميم والتصنيع والتركيب والتعديل والإصلاح والتشخيص الفني وفحص وتشغيل الغلايات وسخانات المياه الفائقة المستقلة والموفرات وخطوط الأنابيب داخل المرجل 3.

3 الغلايات ، سخانات المياه الفائقة المستقلة ، المقتصدات وخطوط الأنابيب داخل المرجل ، المشار إليها فيما يلي باسم الغلايات.

1.2.2. صحة تصميم المرجل ، وحساب القوة ، واختيار المواد ، وجودة التصنيع ، والتركيب ، والتعديل ، والإصلاح ، والتشخيص الفني ، وإصدار الشهادات ، وكذلك امتثال المرجل لمتطلبات القواعد ، المعايير والوثائق التنظيمية الأخرى (المشار إليها فيما يلي باسم RD) هي مسؤولية المنظمة (بغض النظر عن الانتماء الإداري وممتلكات النماذج) التي أدت العمل ذي الصلة.

1.2.3. يتحمل مديرو ومتخصصو المنظمات العاملة في مجال التصميم والبناء والتصنيع والتكليف والتشخيص الفني والتفتيش والتشغيل الذين ينتهكون القواعد المسؤولية وفقًا لتشريعات الاتحاد الروسي.

1.3 شراء الغلايات والمنتجات نصف المصنعة من الخارج

1.3.1. يجب أن تتوافق الغلايات وعناصرها وكذلك المنتجات شبه المصنعة لتصنيعها ومكونات منتجات الغلايات المشتراة من الخارج مع متطلبات القواعد.يجب ترجمة جواز السفر وتعليمات التثبيت والتشغيل والوثائق الأخرى المرفقة مع المرجل إلى اللغة الروسية والامتثال لمتطلبات القواعد.

يجب تبرير الانحرافات المحتملة عن القواعد والموافقة عليها من قبل العميل مع Gosgortekhnadzor في روسيا قبل إبرام العقد. يجب إرفاق نسخ من الموافقة على الانحرافات بجواز سفر المرجل.

1.3.2. يجب إجراء حسابات قوة الغلايات وعناصرها وفقًا للمعايير المتفق عليها مع Gosgortekhnadzor في روسيا ، ما لم يتم إصدار استنتاج من قبل منظمة متخصصة أو خبيرة بأن الحسابات التي يتم إجراؤها وفقًا للمنهجية المعتمدة من قبل المورد تفي متطلبات هذه المعايير.

يجب تأكيد امتثال المواد الرئيسية ومواد اللحام للعلامات التجارية الأجنبية لمتطلبات القواعد أو مقبولية استخدامها في كل حالة محددة من قبل منظمة متخصصة أو خبيرة. يتم إرفاق نسخ من هذه المستندات بجواز سفر المرجل.

1.3.3. يجب إعداد جواز سفر المرجل باللغة الروسية بالشكل وفقًا للملحقين 4 و 4 أ.

1.4 إجراءات التحقيق في الحوادث والحوادث

1.4.1 يجب أن يتم التحقيق في الحوادث والحوادث المرتبطة بتشغيل الغلايات بالطريقة التي حددها Gosgortekhnadzor في روسيا.

1.4.2. حول كل حادث أو حادث مميت أو جماعي مرتبط بصيانة الغلايات أثناء التشغيل ، يلتزم مالك المرجل بإخطار Gosgortekhnadzor في روسيا على الفور.

1.4.3. قبل وصول ممثل Gosgortekhnadzor لروسيا إلى المنظمة للتحقيق في ظروف وأسباب وقوع حادث أو حادث ، يكون المالك ملزمًا بضمان سلامة الموقف الكامل للحادث (الحادث) ، إذا كان هذا لا يشكل خطرًا على حياة الناس ولا يتسبب في مزيد من التطور للحادث.

ثانيًا . التصميم

2.1 تطوير المشروع

2.1.1. يجب أن يتم تنفيذ مشاريع الغلايات وعناصرها (بما في ذلك قطع الغيار الخاصة بها) ومشاريع تركيبها أو إعادة بنائها وتحديثها وتعديلها من قبل منظمات متخصصة.

2.1.2. يجب الموافقة على مشاريع الغلايات والموافقة عليها بالطريقة المحددة.

2.1.3. يجب أن يتم تنفيذ مشاريع بيوت الغلايات ، بما في ذلك المباني القابلة للنقل ، وكذلك مشاريع إعادة بنائها من قبل المنظمات المتخصصة.

2.1.4 يجب تأكيد امتثال مشاريع غرف الغلايات التي طورتها الشركات الأجنبية لمتطلبات هذه القواعد من خلال إبرام منظمة متخصصة أو خبيرة.

2.1.5. يجب إجراء حسابات لقوة عناصر الغلايات التي تعمل تحت الضغط وفقًا للمعايير المتفق عليها مع Gosgortekhnadzor في روسيا.

2.2. تغيير مشاريع الغلايات

2.2.1. يجب أن يوافق مطور المشروع على التغيير في المشروع الذي تبرز الحاجة إليه أثناء التصنيع أو التركيب أو التشغيل أو الإصلاح أو التحديث أو إعادة الإعمار ، وبالنسبة للغلايات المشتراة من الخارج وكذلك في حالة عدم وجود مشروع مرجل مطور ، من قبل منظمة متخصصة مشتركة.

ثالثا. التصميم

3.1 أحكام عامة

3.1.1 يجب أن يضمن تصميم المرجل وأجزائه الرئيسية موثوقية ومتانة وسلامة التشغيل عند معايير التصميم خلال العمر التشغيلي الآمن المقدر للغلاية (العنصر) المعتمد في المواصفات الفنية (التعيين الفني) ، مثل وكذلك إمكانية الفحص الفني والتنظيف والشطف والإصلاح والتحكم التشغيلي للمعدن.

يجب إزالة الأجهزة الداخلية في الأجزاء البخارية والمائية من براميل الغلاية التي تمنع فحص سطحها ، وكذلك إجراء الكشف عن الخلل.

يسمح بوضع العناصر الملحومة في الحلة لتثبيت الأجهزة الداخلية ، ويلتزم المصنع بالإشارة في تعليمات التثبيت والتشغيل إلى إجراءات فك وتركيب هذه الأجهزة.

3.1.2 يجب أن يضمن التصميم والدائرة الهيدروليكية للغلاية ، والسخان الفائق والموفر تبريد موثوق لجدران العناصر المضغوطة.

يجب ألا تتجاوز درجة حرارة جدران عناصر الغلاية والسخان الفائق والموفر القيمة المعتمدة في حسابات القوة.

3.1.3 يجب أن يستبعد تكوين الأنابيب الموضوعة في مجاري الغاز ، والتي تقوم بتفريغ وسيط العمل من الموفر ، إمكانية تكوين أكياس وسدادات بخار فيها.

3.1.4 يجب أن يضمن تصميم الغلاية إمكانية التسخين المنتظم لعناصرها أثناء الاشتعال والتشغيل العادي ، فضلاً عن إمكانية التمدد الحراري الحر للعناصر الفردية للغلاية.

للتحكم في حركة عناصر الغلاية أثناء التمدد الحراري ، يجب تثبيت مؤشرات الحركة (المعايير) في النقاط المناسبة. يشار إلى مواقع تركيب المعيار في مشروع المرجل.

إذا لم يكن من الممكن ضمان التمدد الحراري الحر ، عند حساب القوة ، فمن الضروري مراعاة الضغوط الإضافية المقابلة. في هذه الحالة ، لا يلزم تثبيت المعايير.

3.1.5. وشملت المرجل في الدورة الدموية الطبيعيةيجب تركيب المرجل (الموجود خارج الاسطوانة) على علاقات (دعامات) تسمح بالتمدد الحراري الحر للأنابيب التي تربطها بالغلاية ومصممة لتعويض الصدمات الهيدروليكية في الغلاية.

3.1.6. يجب تغطية مناطق عناصر الغلايات وخطوط الأنابيب ذات درجة حرارة سطح مرتفعة ، والتي قد تكون على اتصال مباشر بأفراد الصيانة ، بالعزل الحراري ، مما يوفر درجة حرارة سطح خارجي لا تزيد عن 55 درجة مئوية عند درجة حرارة بيئةلا تزيد عن 25 درجة مئوية.

3.1.7 يجب أن يضمن تصميم الغلاية إمكانية إزالة الهواء من جميع العناصر تحت الضغط ، حيث يمكن أن تتكون أقفال الهواء عند ملء الغلاية بالماء.

3.1.8 يجب ألا يتسبب جهاز تغذية مداخل المياه ، وتزويد المرجل بالمواد الكيميائية ، وربط أنابيب إعادة التدوير ، وكذلك توزيع مياه التغذية في الأسطوانة ، في تبريد موضعي لجدران عناصر الغلاية ، والتي يجب أن تكون لها وسائل الحماية. قدمت.

يُسمح بتصميم المرجل بدون أجهزة واقية ، إذا كان ذلك مبررًا بحسابات القوة.

3.1.9 يجب أن يستبعد ترتيب مجاري الغاز إمكانية تكوين تراكم متفجر للغازات ، وكذلك توفير الشروط اللازمة لتنظيف قنوات الغاز من رواسب منتجات الاحتراق.

3.1.10 يجب أن يأخذ تصميم الغلايات في الاعتبار إمكانية حدوث زيادة قصيرة المدى في الضغط من "الملوثات العضوية الثابتة". عند تجهيز المرجل بشفاطات الدخان ، يجب أن يأخذ تصميم المرجل في الاعتبار إمكانية حدوث خلخلة قصيرة المدى بعد "البوب". يتم تحديد قيم تصميم الضغط والخلافة من قبل المصمم.

3.2 موقف مستوى الماء

3.2.1. يجب أن يكون مستوى الماء الأدنى المسموح به في غلايات أنابيب الغاز (أنبوب النار) أعلى 100 مم على الأقل من النقطة العليا لسطح تسخين الغلاية.

يتم تحديد مستوى المياه الأدنى المسموح به في براميل غلايات أنابيب المياه من قبل منظمة متخصصة.

3.2.2. مستوى المياه العلوي المسموح به في المراجل البخاريةالتي وضعها المطور لمشروع المرجل.

3.3 غرف التفتيش والفتحات والأغطية وأبواب الأفران

3.3.1. بالنسبة للبراميل والجامع ، يجب استخدام فتحات التفتيش والبوابات التي تلبي المتطلبات التالية.

في البراميل ، يجب أن تكون غرف التفتيش مستديرة أو بيضاوية الشكل أو بيضاوية الشكل: يجب ألا يقل قطر الفتحة المستديرة عن 400 مم ، ويجب ألا يقل حجم محاور الفتحة البيضاوية أو البيضاوية عن 300´ 400 مم.

يجب أن يكون الغطاء الذي يزيد وزنه عن 30 كجم مزودًا بجهاز لتسهيل الفتح والغلق.

في المجمعات التي يزيد قطرها الداخلي عن 150 مم ، يجب توفير ثقوب (فتحات) ذات شكل بيضاوي أو دائري بأبعاد واضحة لا تقل عن 80 مم لفحص السطح الداخلي وتنظيفه. بدلاً من هذه الفتحات ، يُسمح باستخدام تركيبات ملحومة من المقطع العرضي المستدير ، والتي تغرق بواسطة قاع ملحوم ، ويتم قطعها أثناء الفحص (التنظيف). يتم تحديد عدد وموقع التركيبات أثناء تطوير المشروع. يُسمح بعدم توفير فتحات وتركيبات إذا كانت الأنابيب التي يبلغ قطرها الخارجي 50 مم على الأقل متصلة بالمجمعات ، بحيث يمكن الوصول إليها بعد قطعها لفحص المساحة الداخلية للمجمع.

يجب أن تتضمن تعليمات الشركة الصانعة تعليمات خاصة بأداء هذا العمل لتركيب وتشغيل الغلاية.

3.3.2. يجب توفير فتحات وفتحات في جدران الفرن ومجاري الغاز ، مما يوفر إمكانية مراقبة الاحتراق وحالة أسطح التدفئة والبطانة وكذلك عزل الأجزاء الساخنة من البراميل والمجمعات.

يجب ألا يقل عدد الثقوب المستطيلة عن 400´ 450 مم دائرية - بقطر لا يقل عن 450 مم وتضمن إمكانية اختراق الغلاية لفحص أسطح عناصرها (باستثناء غلايات أنابيب النار وأنبوب الغاز).

يمكن استخدامها كعروات أبواب الفرنوحاويات أجهزة الشعلات بشرط ألا تقل أبعادها عن تلك المحددة في هذه المادة.

3.3.3. يجب أن تكون أبواب وأغطية غرف التفتيش ، والبوابات ، وفتحات النظر قوية وضيقة ويجب أن تستبعد إمكانية الفتح التلقائي.

في الغلايات ذات ضغط الغاز الزائد في الفرن ، وفي مجاري الغاز ، يجب أن تكون الفتحات مجهزة بأجهزة تمنع الغازات من الخروج عند فتحها.

3.4. أجهزة أمان للأفران وأنابيب الغاز

3.4.1. يجب أن تكون الغلايات التي تحتوي على غرفة احتراق للوقود (مسحوق ، غازي ، سائل) أو ذات عمود دوران لحرق الخث أو نشارة الخشب أو نشارة الخشب أو غيرها من النفايات الصناعية الصغيرة التي ينتج عنها بخار يصل إلى 60 طنًا / ساعة شاملة أجهزة أمان قابلة للانفجار. يجب تحديد موقع أجهزة السلامة المتفجرة وترتيبها بحيث يتم استبعاد إصابة الأشخاص. يتم تحديد تصميم ورقم ومكان وأبعاد قسم مرور أجهزة السلامة المتفجرة من خلال تصميم المرجل.

الغلايات التي تحتوي على غرفة احتراق من أي نوع من الوقود بسعة بخار تزيد عن 60 طن / ساعة غير مجهزة بأجهزة أمان قابلة للانفجار. يجب ضمان التشغيل الموثوق لهذه الغلايات من خلال نظام أوتوماتيكي للحماية والتشابك في جميع أوضاع تشغيلها.

3.4.2 يتم تحديد تصميم ورقم وموقع وأبعاد قسم تدفق أجهزة السلامة المتفجرة من خلال تصميم المرجل.

لا يجوز تركيب أجهزة أمان من المتفجرات في أفران ومداخن الغلايات إذا كان المشروع يبرر ذلك.

3.4.3. يجب تركيب جهاز فصل بين غلاية الحرارة المهدورة ووحدة المعالجة ، مما يسمح بتشغيل الوحدة بدون غلاية الحرارة الضائعة.

يُسمح بعدم تثبيت جهاز الفصل هذا إذا كان وضع تشغيل الوحدة التكنولوجية يسمح لك بإيقاف الغلاية والامتثال لمتطلبات هذه القواعد لإجراء عمليات الفحص الفني أو إصلاح الغلايات.

3.5 مقتصدات الحديد الزهر

3.5.1. يجب أن تتوافق مخططات التوصيل لمقتصدات الحديد الزهر مع متطلبات تعليمات الشركة الصانعة للتركيب والتشغيل.

3.5.2 يجب أن تكون درجة حرارة الماء عند مخرج موفر الحديد الزهر أقل بـ 20 درجة مئوية على الأقل من درجة حرارة البخار المشبع في غلاية البخار أو درجة حرارة توليد البخار عند ضغط الماء الحالي في غلاية الماء الساخن.

3.6 القيعان وأوراق الأنبوب

3.6.1. يجب استخدام القيعان المحدبة نصف الكروية أو البيضاوية. عند التسليم للاستيراد ، يُسمح باستخدام قيعان (صندوقية).

بالنسبة للغلايات ذات الأنابيب الغازية وأنبوب النار ، يُسمح باستخدام قيعان كروية ذات قيعان مشتعلة أو مسطحة مع أو بدون اشتعال. يجب تقوية القيعان المسطحة بأقواس طولية و (أو) زاويّة.

بالنسبة لهواة تجميع غلايات أنابيب المياه ، يُسمح باستخدام قاع مسطح بقطر داخلي لا يزيد عن 600 مم. هذا القيد ليس إلزاميًا إذا كان عمر المجمع مبررًا بحساب التحقق من القوة.

3.6.2. يجب أن تكون القيعان ، كقاعدة عامة ، مصنوعة من ورقة واحدة. يُسمح بالقيعان المصنوعة من لوحين ، بينما يجب أن يتم لحام الألواح قبل التصنيع ويخضع اللحام للاختبار بالأشعة أو بالموجات فوق الصوتية (UT) بطول كامل بعد تصنيع القاع.

3.6.3. يمكن تصنيع صفائح الأنبوب من لوحتين أو أكثر ، بشرط أن تكون المسافة بين اللحامات المتجاورة 5 أضعاف سمك الجدار على الأقل وأن تخضع اللحامات بطول كامل للاختبار بالموجات فوق الصوتية أو التصوير الشعاعي.

3.6.4. يجب أن تكون القيعان المسطحة ذات الأخاديد من الداخل أو مع جزء أسطواني ، مصنوعة بواسطة ثقب ميكانيكي ، من المطروقات التي تم اختبارها من أجل الاستمرارية عن طريق اختبار الموجات فوق الصوتية.

يسمح باستخدام الصفائح المعدنية لـ ضغط التشغيلما يصل إلى 4 ميجا باسكال (40 كجم / سم 2) ودرجة حرارة متوسطة تصل إلى 450 درجة مئوية ، مع مراعاة التحكم بنسبة 100٪ في قطعة العمل أو قاع التصنيع بالموجات فوق الصوتية أو أي طريقة أخرى معادلة.

3.6.5 يجب أن يكون للقيعان البيضاوية ، الكروية ، المسطحة ذات التوهج جانب أسطواني.

3.6.6. يمكن صنع قيعان مسطحة ومحدبة بقطر خارجي لا يزيد عن 80 مم عن طريق المعالجة الآلية من قضبان دائرية ملفوفة.

3.7 الوصلات الملحومة وموقع اللحامات والثقوب

3.7.1. يجب أن تكون اللحامات بعقب ، مع اختراق كامل.

يُسمح باستخدام الوصلات الملحومة فيليه بشرط التحكم المستمر بالموجات فوق الصوتية أو التصوير الشعاعي.

يُسمح باستخدام لحامات شرائح ذات فجوة هيكلية بدون تصوير إشعاعي أو تحكم بالموجات فوق الصوتية لأنابيب اللحام والتجهيزات التي لا يزيد قطرها عن 100 مم ، وكذلك الحواف المسطحة (بغض النظر عن قطرها) وعناصر لتقوية الثقوب للمجمعات وبراميل غلايات أنابيب المياه وأغلفة غلايات أنابيب الغاز. يجب إجراء مراقبة جودة هذه الاتصالات وفقًا للوثائق التنظيمية (المشار إليها فيما يلي باسم ND) ، المتفق عليها مع Gosgortekhnadzor في روسيا.

يُسمح باستخدام الوصلات التداخلية في اللحام للوصلات الخارجية لوصلات الأنابيب ذات التجويف الشرطي الذي يقل عن 16 مم ، وكذلك لبطانات اللحام والسترات.

3.7.2. في الوصلات الملحومة التناكبي لأجزاء مختلفة السماكة الاسمية ، يجب ضمان الانتقال السلس من جزء إلى آخر عن طريق تخفيف الجزء السميك الجدار تدريجياً بزاوية ميل لا تزيد عن 15 درجة لكل من الأسطح الانتقالية.

يُسمح بزيادة زاوية ميل الأسطح الانتقالية حتى 30 درجة ، إذا تم تبرير موثوقية الاتصال من خلال حساب القوة مع تحديد المورد المحسوب.

إذا كان الاختلاف في السماكة الاسمية لعناصر الجدار التي يتم لحامها أقل من 30٪ من سمك الجدار للعنصر الرفيع ، ولكن ليس أكثر من 5 مم ، يُسمح بالانتقال السلس المحدد من جانب فتح الحافة بسبب الموقع المائل من سطح اللحام.

متطلبات الوصلات التناكبية لعناصر مختلفة السماكة بخصائص قوة مختلفة ، على سبيل المثال ، وصلات العناصر المصبوبة مع الأنابيب ، والأجزاء المصنوعة من الصفائح أو المطروقات ، وكذلك وصلات الأنابيب ذات الأكواع المثنية بشكل حاد ، والتي يتم إجراؤها عن طريق الرسم أو الانحناء مع الانزعاج ، يجب أن يتم تحديدها من قبل RD المتفق عليها مع Gosgortekhnadzor لروسيا.

3.7.3 يجب أن يوفر تصميم وموقع اللحامات ما يلي:

أ) إمكانية عمل وصلات ملحومة وفقًا لجميع متطلبات اللحام المحددة في ND والإنتاج والوثائق الفنية (المشار إليها فيما يلي باسم PDD) ؛

ب) وضع أجهزة التدفئة مجانًا في حالة المعالجة الحرارية الموضعية ؛

ج) توافر مراقبة جودة الوصلات الملحومة بالطرق المقدمة لها ؛

د) إمكانية إصلاح الوصلات الملحومة مع المعالجة الحرارية اللاحقة والتحكم ، إذا تم توفيرها من قبل RD.

3.7.4. لا يسمح بتقاطع الوصلات الملحومة. يجب أن يكون إزاحة محاور اللحامات الممتدة إلى حدود اللحام بالتوازي أو بزاوية 3 أضعاف سمك الصفيحة السميكة ، ولكن لا تقل عن 100 مم.

متطلبات هذه الفقرة ليست إلزامية للوصلات الملحومة للأجزاء ذات السماكة الاسمية ، والجدران حتى 30 مم شاملة ، وكذلك لوحدات التجميع الملحومة مسبقًا من أجزاء ذات سماكة اسمية مختلفة ، مع مراعاة الشروط التالية في نفس الوقت:

أ) يجب عمل الوصلات الملحومة عن طريق اللحام الأوتوماتيكي ؛

ب) يجب أن تخضع تقاطعات اللحامات للتحكم بالموجات فوق الصوتية والأشعة.

إذا كانت هناك ثقوب في المفصل الملحوم ، فمن نقطة تقاطع اللحامات المحورية ، يجب أن تكون أقرب حافة للفتحة على مسافة لا تقل عن المكاند مو س - متوسط قطر وسمك العنصر ، على التوالي ، حيث توجد الثقوب ، مم.

يجب إجراء القياسات للبراميل من الداخل وللعناصر الأخرى - في الخارج.

3.7.5. يجب ألا تقل المسافة الدنيا بين محاور اللحامات للوصلات الملحومة تناكبيًا متجاورة (عرضية ، طولية ، خطية ، وترية ، دائرية ، إلخ) عن السماكة الاسمية للأجزاء الملحومة ، ولكن ليس أقل من 100 مم بسماكة جدار تزيد عن 8 مم ولا تقل عن 50 مم بسماكة 8 مم أو أقل.

3.7.6. يجب أن يوفر طول الشفة الأسطوانية من محور اللحام التناكبي إلى بداية تقريب الجزء السفلي المحدب أو أي عنصر مطرز آخر إمكانية الاختبار بالموجات فوق الصوتية للحام اللحام السفلي من الجانب السفلي.

3.7.7. يجب ألا تتلامس لحامات الغلايات مع الدعامات. عندما تكون الدعامات أعلى (أسفل) الوصلات الملحومة ، يجب أن تكون المسافة من الدعم إلى التماس كافية للقيام بالتحكم الضروري في حالة المفصل الملحوم أثناء التشغيل.

يُسمح بالتداخل مع دعامات الوصلات الملحومة المستعرضة لأجسام الغلايات الأسطوانية التي تعمل في وضع أفقي ، بشرط أن تخضع المساحات المتداخلة للوصلات الملحومة مع بدل لكل جانب لا يقل عن 100 مم للاختبار المستمر بالأشعة أو بالموجات فوق الصوتية .

لا يسمح بسد تقاطعات وتقاطعات الوصلات الملحومة بالدعامات.

3.7.8 - يجب أن تكون المسافة من حافة خط اللحام للمفصل الملحوم التناكبي إلى محور الفتحات لشعل أو لحام الأنابيب 0.9 مرة على الأقل من قطر الفتحة. في ظل الظروف التالية:

أ) قبل حفر الثقوب ، يجب أن تخضع الوصلات الملحومة للاختبار بالأشعة أو بالموجات فوق الصوتية في منطقة الثقوب مع السماح بما لا يقل عن 100 مم على كل جانب من جوانب اللحام ؛

ب) يجب تبرير مدة الخدمة المقدرة بحساب التحقق من القوة.

قد لا يتم إجراء الحسابات إذا كانت المسافة بين حواف الثقوب الموجودة في خط اللحام الطولي لا تقل عن

يُسمح بوضع ثقوب لتوسيع الأنابيب على الوصلات الملحومة وفقًا لـ RD ، المتفق عليها مع Gosgortekhnadzor في روسيا.

3.7.9 يجب أن تكون المسافة بين مركزي الفتحتين المتجاورتين في الأصداف والقيعان المحدبة على طول السطح الخارجي 1.4 على الأقل من قطر الفتحة أو 1.4 نصف مجموع أقطار الفتحة ، إذا كانت الأقطار مختلفة.

عندما يتم ترتيب الثقوب في صف واحد طولي أو عرضي ، يُسمح بتقليل المسافة المحددة إلى 1.3 قطرًا. عند تثبيت لوحة غشاء محكمة الغلق في مثل هذا الصف من الأنابيب مع لحام سطح مجمع الأنابيب والفواصل بينها (أو الزعانف) بطول كامل اللوحة المتصلة بالمجمع ، يمكن للمسافة بين الثقوب يتم تقليل قطر الفتحة إلى 1.2.

3.8 عناصر منحنية

3.8.1 تصميم الأكواع والمجمعات المنحنية يجب أن يتوافق مع RD المعتمد من قبل Gosgortekhnadzor في روسيا.

3.8.2 يمكن استخدام الأكواع الملحومة بالطوابع مع لحام عرضي واحد أو لحام واحد أو اثنين من اللحامات الطولية بترتيب قطري ، تخضع للاختبار بالأشعة أو بالموجات فوق الصوتية على طول اللحامات بالكامل.

3.8.3. يجب ألا يتجاوز سمك الجدران على الجانبين الخارجي والداخلي ، وكذلك بيضاوية المقطع العرضي للركبة ، القيم المسموح بها التي حددتها RD للمنتج.

3.8.4 استخدام الركبتين التي يكون انحناءها بسبب الطيات (التمويجات) في داخل الركبة غير مسموح بها.

3.8.5. يُسمح باستخدام أكواع القطاع عند ضغط عمل لا يزيد عن 4 ميجا باسكال (40 كجم / سم 2) ، بشرط ألا تتجاوز الزاوية بين المقاطع العرضية للقطاعات 22 درجة 30¢ والمسافة بين اللحامات المجاورة في الجزء الداخلي من الكوع توفر التحكم في هذه اللحامات على كلا الجانبين على السطح الخارجي.

3.9 درفلة المفاصل

3.9.1. يجب استخدام وصلات الدرفلة المصنوعة باستخدام درفلة يدوية أو ميكانيكية ، وكذلك استخدام انفجار داخل الأنبوب الملفوف ، للأنابيب التي لا يزيد قطرها الخارجي عن 108 مم عند درجة حرارة جدار الأنبوب في مكان المتداول تحت ظروف تشغيل لا تزيد عن 400 درجة مئوية.

مع نفس القيود ، يُسمح باستخدام وصلة درفلة مع لحام الأنابيب قبل أو بعد الدرفلة.

3.9.2 يجب ألا تقل السماكة الاسمية لجدار الغلاف أو صفيحة الأنبوب عند استخدام وصلة درفلة عن 13 مم.

3.9.3. يجب أن يتوافق تصميم مفصل الدرفلة (مع واحد أو أكثر من الأخاديد التي تم الحصول عليها عن طريق الثقب أو التخريش ، وكذلك بدون الأخاديد ، مع أو بدون تشفيه الجرس) مع RD للمنتج ، المتفق عليه مع Gosgortekhnadzor في روسيا.

3.9.4 البيضاوية المسموح بها للفتحة ، ارتفاع الجزء البارز من الأنبوب أو العمق ، يجب أن تتوافق زاوية حافة الجرس مع ND للمنتج.

3.9.5. الشقوق والدموع على حافة الجرس غير مسموح بها.

3.10. أنظمة التطهير والتفريغ والصرف

3.10.1. يجب أن تحتوي كل غلاية على خطوط أنابيب:

أ) الإمداد بالأعلاف أو مياه الشبكة ؛

ب) تطهير الغلاية وتصريف المياه عند توقف الغلاية ؛

ج) إخراج الهواء من المرجل عند ملئه بالماء وإشعاله ؛

د) تطهير أنبوب التسخين والبخار ؛

ه) أخذ عينات من الأسلاك والبخار.

و) إدخال عوامل تصحيحية في ماء الغلاية أثناء التشغيل والغسيل أثناء التنظيف الكيميائي للغلاية ؛

ز) إزالة الماء أو البخار أثناء الإشعال والتوقف ؛

ح) تسخين البراميل أثناء إشعالها.

يجب أن تشير منظمة التصميم إلى مجموعة خطوط الأنابيب المشار إليها أو غيابها.

3.10.2. يجب أن يتم تحديد عدد ونقاط الاتصال بعناصر تطهير وتصريف وتصريف وخطوط أنابيب الهواء من قبل المؤسسة التي تصمم الغلاية بطريقة تضمن إزالة المياه والمكثفات وهطول الأمطار من الأدنى والهواء من الأجزاء العلوية للغلاية. في الحالات التي لا يمكن فيها ضمان إزالة وسط العمل عن طريق الجاذبية ، يجب توفيره لإزالته قسريًا عن طريق التطهير بالبخار ، هواء مضغوطأو النيتروجين أو وسائل أخرى.

3.10.3 يجب أن يقوم خط أنابيب التطهير بتصريف المياه في خزان يعمل بدون ضغط. يُسمح باستخدام وعاء الضغط ، بشرط أن يتم تأكيد موثوقية وكفاءة النفخ من خلال الحسابات المناسبة.

3.10.4. في جميع أقسام خط أنابيب البخار التي يمكن إيقافها بواسطة أجهزة الإغلاق ، يجب توفير تصريف لضمان إزالة المكثفات.

3.10.5. يجب أن تضمن الحلول الهيكلية والتخطيطية للتطهير ، والتفريغ ، والصرف ، وأنظمة إدخال الكواشف ، وما إلى ذلك ، التي اعتمدتها منظمات التصميم والهندسة لمعدات معينة ، التشغيل الموثوق به للغلاية في جميع الأوضاع ، بما في ذلك الطوارئ ، وكذلك كحفظ موثوق به أثناء التوقف.

3.11. أجهزة الشعلات

3.11.1 يجب أن تضمن أجهزة الشعلات التشغيل الآمن والاقتصادي للغلايات.

3.11.2 يجب أن يتم تصنيع أجهزة الموقد من قبل المنظمات وفقًا للوثائق التنظيمية المتفق عليها مع Gosgortekhnadzor في روسيا. يجب أن تحدد الوثائق التنظيمية متطلبات السلامة وتعليمات التشغيل والإصلاح.

3.11.3. يتم تشغيل الشعلات المصنعة والمستوردة حديثًا على أساس تصريح من Gosgortekhnadzor في روسيا.

يجب إرفاق نسخة من إذن Gosgortekhnadzor لروسيا للاستخدام بجواز سفر الموقد.

3.11.4. يجب أن تحتوي أجهزة الموقد على جواز سفر الشركة المصنعة ، والذي يجب أن يحتوي على المعلومات الأساسية (اسم وعنوان الشركة المصنعة ، والرقم التسلسلي ، وتاريخ التصنيع ، وحلول التصميم ، والأبعاد الرئيسية ، ومعلمات وسائط العمل ، والنوع ، والطاقة ، ونطاق التحكم ، الرئيسي الخصائص التقنية وما إلى ذلك). يتم تحديد شكل جواز السفر من قبل الشركة المصنعة. يجب أن تجتاز جميع أجهزة الموقد الاختبارات المناسبة (قبول ، شهادة ، تصديق ، نوع) بالطريقة المقررة.

3.11.5. يجب أن تكون الغلاية مجهزة بما يلي:

أ) مجموعة من المحاقن الرئيسية والاحتياطية. يتم تحديد عدد الفتحات والفوهات الاحتياطية على مواقد غلايات الفحم المسحوق التي تستخدم الوقود السائل كوقود ابتدائي من خلال المشروع ؛

ب) أجهزة الحماية من الاشتعال (ZZU) مع التحكم في الاشتعال واللهب الرئيسي. يتم تحديد أماكن تركيب RPD ووسائل التحكم في التوهج من قبل المشروع ؛

ج) مجموعة من التركيبات التي توفر التحكم الآلي أو عن بعد أو اليدوي في الشعلات.

تم تجهيز غلايات محطات الطاقة الحرارية بشعلات وفقًا للوثائق المعيارية (ND) ، المتفق عليها مع دولة Gortekhnadzor في روسيا.

3.11.6 المحارق المصممة والموردة بالاشتراك مع المرجل من قبل صانع واحد تخضع لاختبارات القبول كجزء من هذه الغلاية (عينات رأس الغلاية في وقت واحد مع اختبارات المرجل ككل).

3.11.7 يمكن إجراء اختبار أجهزة الشعلات بقدرة حرارية تصل إلى 3 ميغاواط للغلايات البخارية الصناعية وغلايات الماء الساخن على منصات في ظروف قريبة قدر الإمكان من الظروف الطبيعية.

3.11.8. يجب أن تضمن أجهزة الموقد اشتعالًا موثوقًا به واحتراقًا مستقرًا للوقود دون فصل ووميض اللهب في مجموعة معينة من أوضاع التشغيل ، ومنع قطرات سائل الوقود من السقوط على أرضية الفرن وجدرانه ، وكذلك الفصل من غبار الفحم (ما لم يتم اتخاذ تدابير خاصة لحرقه اللاحق في حجم الفرن).

3.11.9. يجب أن تضمن الخصائص الديناميكية الهوائية للشعلات ووضعها على جدران الفرن تعبئة موحدة للفرن بشعلة دون رميها على الجدران واستبعاد تكون مناطق ركود وضعيفة التهوية في حجم الفرن. فرن.

3.11.10. يجب استخدام زيت التدفئة أو الغاز الطبيعي كوقود لبدء تشغيل أجهزة حرق الفحم المسحوق.

يُسمح باستخدام أنواع أخرى من الوقود السائل بنقطة وميض لا تقل عن 61 درجة مئوية.

لا يسمح باستخدام الوقود القابل للاشتعال كإشعال.

3.11.11 يجب أن يكون موقع موقد الزيت في الموقد بحيث لا يتم غسل وحدة رذاذ (رأس) موقد الزيت بواسطة منتجات احتراق عالية الحرارة.

3.11.12. يتم تنظيم توريد الوقود إلى الشعلات ، ومتطلبات التحكم في الإغلاق والقطع (الأمان) ، وقائمة الحماية الضرورية والأقفال المتشابكة ، بالإضافة إلى متطلبات تحضير وتوريد الوقود لكل نوع من أنواع الوقود وفقًا لـ RD ، المتفق عليه مع Gosgortekhnadzor لروسيا.

3.11.13 الشماعات المرجل هي الرئيسية العناصر الحاملة، إدراك الحمل من كتلة أسطح تسخين المرجل. أثناء التشغيل ، من الضروري مراقبة توحيد توزيع الحمل والتحكم في حالة عناصر نظام التعليق. يجب ضبط شد التعليق بعد التركيب وأثناء التشغيل وفقًا لتعليمات الشركة المصنعة للغلاية.

رابعا . مواد ومنتجات نصف تشطيب

4.1 أحكام عامة

4.1.1. لتصنيع وتركيب وإصلاح الغلايات وأجزائها العاملة تحت الضغط ، يجب استخدام المواد والمنتجات شبه المصنعة وفقًا للمعايير والمواصفات المحددة في الجدول. 1-7 ملاحق 5. يجب أن تحتوي المعايير والمواصفات الجديدة ، وكذلك المعايير والمواصفات بعد المراجعة التالية ، على متطلبات للمواد والمنتجات شبه المصنعة لا تقل عن تلك المحددة في هذا القسم.

4.1.2 تطبيق المواد المدرجة في الجدول. 1-7 ، صديق ND ، غير المدرج في الجداول ، يُسمح له باستنتاج إيجابي من منظمة بحثية متخصصة ، إذا كانت متطلبات هذه ND ليست أقل من متطلبات ND المحددة في الجدول. 1-7.

4.1.3. استخدام المواد والمنتجات شبه المصنعة غير المدرجة في الجدول. 1 - 7 أو توسيع حدود تطبيقها أو تقليص نطاق الاختبار والرقابة ، مقارنة بتلك المشار إليها في هذا القسم والجدول. 1 - 7 سمح به Gosgortekhnadzor من روسيا على أساس الاستنتاجات الإيجابية لمنظمة متخصصة.

4.1.4. يجب أن يتم توريد المنتجات شبه المصنعة (خصائص قبولها وحجمها ومعايير التحكم فيها) وفقًا لـ RD المتفق عليها مع Gosgortekhnadzor في روسيا.

4.1.5. يجب تأكيد البيانات المتعلقة بجودة وخصائص مادة المنتجات شبه المصنعة من قبل الشركة المصنعة للمنتج شبه النهائي والوسم المقابل. في حالة عدم وجود الشهادات أو عدم اكتمالها (وضع العلامات) ، يجب على الشركة المصنعة أو المنظمة التي تقوم بتثبيت أو إصلاح المرجل إجراء الاختبارات اللازمة مع النتائج المسجلة في بروتوكول مورد المنتج شبه النهائي.

4.1.6. قبل التصنيع والتركيب والإصلاح ، يجب إجراء التحكم في إدخال المواد الرئيسية ومواد اللحام والمنتجات شبه المصنعة.

4.1.7. عند اختيار مواد الغلايات الموردة للمناطق ذات المناخ البارد ، بالإضافة إلى معايير التشغيل ، يجب مراعاة تأثير درجات الحرارة المنخفضة أثناء التشغيل والتركيب والمناولة والتخزين.

يجب الاتفاق على التدابير التنظيمية والفنية ومنهجية مراعاة تأثير درجات الحرارة المنخفضة مع منظمة متخصصة.

4.1.8. يجب تمييز كل منتج شبه نهائي يستخدم في تصنيع أو إصلاح الغلاية بتسمية الشركة المصنعة أو درجة الفولاذ أو المعيار أو المواصفات الخاصة بتصنيعها.

يتم تحديد طريقة الوسم من خلال الإنتاج والتوثيق التكنولوجي (المشار إليه فيما يلي باسم PDD) للمنتج شبه النهائي ، في حين يجب استبعاد التغيير غير المقبول في خصائص المعدن للمنتج شبه النهائي وسلامة يجب ضمان وضع العلامات طوال فترة عملها.

4.1.9 يجب أن يكون تعليم الأنابيب التي يبلغ قطرها 25 مم أو أكثر بسماكة 3 مم أو أكثر علامة الشركة الصانعة التجارية ودرجة الصلب ورقم التشغيلة. بالنسبة للأنابيب التي يقل قطرها عن 25 مم من أي سمك وقطر يزيد عن 25 مم ، وبسمك أقل من 3 مم ، يُسمح بوضع العلامات على العلامات المرتبطة بحزم الأنابيب ، تشير العلامة إلى: العلامة التجارية للشركة المصنعة ، وحجم الأنبوب ، ودرجة الفولاذ ، ورقم الدفعة ، وعدد الوثائق التنظيمية لتصنيعها.

4.2 منتجات الصلب نصف المصنعة. المتطلبات العامة

4.2.1 يجب أن تتحكم الشركة المصنعة للمنتجات شبه المصنعة التركيب الكيميائيالمادة: يجب أن تتضمن وثيقة المنتج شبه النهائي نتائج التحليل الكيميائي التي تم الحصول عليها مباشرة للمنتج شبه النهائي ، أو بيانات مماثلة عن قطعة العمل (باستثناء المسبوكات) المستخدمة في تصنيعها.

يرد في الملحق 6 تقسيم الفولاذ المستخدم لتصنيع المنتجات شبه المصنعة إلى أنواع وفئات.

4.2.2 يجب تسليم المنتجات شبه النهائية في حالة معالجة حرارياً. يجب تحديد وضع المعالجة الحرارية في وثيقة الشركة المصنعة للمنتج شبه النهائي.

يسمح بتوريد منتجات نصف مصنعة بدون معالجة حرارية في الحالات التالية:

إذا تم توفير الخصائص الميكانيكية والتكنولوجية للمعدن المحدد في ND بواسطة تقنية تصنيع المنتج شبه النهائي (على سبيل المثال ، عن طريق الدرفلة) ؛

إذا تعرض المنتج شبه النهائي في مؤسسات تصنيع المعدات للتشكيل الساخن مع المعالجة الحرارية أو المعالجة الحرارية اللاحقة.

في هذه الحالات ، يتحكم مورد المنتجات شبه النهائية في خصائص العينات المعالجة حرارياً.

في حالات أخرى ، يجب تأكيد جواز استخدام المنتجات شبه المصنعة بدون معالجة حرارية من قبل منظمة متخصصة.

4.2.3. يجب أن تتحكم الشركة المصنعة للمنتجات شبه المصنعة في الخواص الميكانيكية للمعدن عن طريق اختبار الشد عند 20 درجة مئوية مع تحديد القوة النهائية ، أو قوة الخضوع المشروطة بنسبة 0.2 أو 1٪ تشوه دائم ، أو قوة الخضوع المادية ، والاستطالة النسبية ، والانكماش النسبي (إذا أجريت الاختبارات على عينات أسطوانية). يمكن إعطاء قيم الاستدقاق النسبية كبيانات مرجعية. في تلك الحالات التي يتم فيها تسوية قيم التضييق النسبي ، فإن التحكم في الاستطالة النسبية ليس إلزاميًا.

4.2.4. يجب أن تخضع اختبارات مقاومة التأثير للمنتجات شبه المصنعة وفقًا للمتطلبات المحددة في الجدول. 1-6 تطبيقات 5 ، بسمك صفيحة ، مطروقات (مصبوبات) أو جدران مواسير 12 مم أو أكثر ، أو بقطر قضبان مستديرة (مطروقات) 16 مم أو أكثر.

بناءً على طلب منظمة التصميم ، يجب إجراء اختبارات مقاومة الصدمات للأنابيب والألواح والمطروقات بسماكة 6-11 مم. يجب أن يتم تضمين هذا المطلب في RD للمنتج أو في وثائق التصميم.

4.2.5. يجب أن تخضع اختبارات مقاومة التأثير عند درجات حرارة أقل من 0 درجة مئوية لأجزاء معدنية من وصلات شفة لخطوط الأنابيب الموضوعة في الهواء الطلق أو في الأرض أو في القنوات أو في غرف غير مدفأة حيث قد تكون درجة حرارة المعدن أقل من 0 درجة مئوية ، وكذلك الأجزاء الأخرى عند طلب منظمة التصميم ، والذي يجب الإشارة إليه في RD للمنتج أو في وثائق التصميم.

4.2.6. اختبار التأثير على عينات من النوع المكثفيو (KCU) يجب أن يتم تنفيذها عند 20 درجة مئوية ، وفي الحالات المنصوص عليها في الفقرة. 4.2.5 ، بإحدى درجات الحرارة المبينة في الجدول. 1 .

تستهلك المؤسسات الغذائية كمية كبيرة من الطاقة الحرارية على شكل حرارة وماء ساخن وهواء وبخار. على سبيل المثال ، تُخبز منتجات المخابز عند درجة حرارة 160 و 250 درجة مئوية لمدة 10 ... 60 دقيقة. في مصانع المعكرونة ، يتم تجفيف المنتجات في مجففات ناقل بمعدل تدفق هواء يصل إلى 7000 م 3 / ساعة ، ويتم تسخينها في سخانات بخارية إلى درجة حرارة 85 درجة مئوية. استهلاك الحرارة لتحضير نقيع البيرة لنقع واحد في غلاية الهريس بسعة 1650 كجم 35400 ميجا جول.

في إنتاج المشروبات الغازية ، يتم استهلاك حوالي 22000 ديكالتر / يوم ، ما يصل إلى 15000 كجم من البخار في أقسام طهي المشروبات الغازية والمزج و kvass ومحلات تعبئة الزجاجات. أثناء المعالجة الحرارية للمواد الخام في مصانع الحلويات في الغلايات بحجم 100 ... 300 dm3 ، يتم استهلاك 100 ... 150 كجم / ساعة من البخار. للاحتياجات التكنولوجية لإعداد 1 dal (10 dm3) من البيرة ، يلزم 17.84 كجم من البخار ، ولتسخين المياه على ثلاث غسالات من نوع AMM-12 (سعة كل 12000 زجاجة في الساعة) ، عند العمل في نوبتان لمدة 7 ساعات ، حوالي 18000 كجم من البخار. في هذا الصدد ، تُستخدم غلايات البخار والماء الساخن على نطاق واسع في المؤسسات الغذائية ، المتعلقة بالأشياء التي تعمل تحت الضغط ، والتي يتم تشغيلها وصيانتها (تتعلق بالعمل شديد الخطورة. وتشكل انفجارات الغلايات البخارية أكبر خطر. على سبيل المثال ، ضغط تشغيل الغلايات التي تعمل بالمخابز 0.07 ميجا باسكال فأعلى ، الحلويات - 0.3 ... 1.1 ، السكر - 4 ، المشروبات الغازية - 0.05 ... 0.3 ميجا باسكال.

لمنع حالات الطوارئ وإدارة العمل لضمان ظروف آمنة وطرق تصميم للتشغيل ، يجب أن تكون الغلايات مجهزة بما يلي:

أ) الأجهزة التي تمنع تراكم الضغط (أجهزة السلامة) ؛

ب) مؤشرات منسوب المياه.

ج) مقاييس ضغط الدم.

د) صمامات الإغلاق والتحكم ؛

ه) أجهزة السلامة.

هـ) الأجهزة الغذائية.

الأسباب الرئيسية لانفجارات الغلايات هي:

انخفاض حاد في منسوب المياه.

زيادة ضغط العمل

نظام كيميائي مائي غير مرضٍ للغلاية ؛

وجود غازات مداخن متفجرة ؛

عيوب وأعطال المكونات الرئيسية والبناءة

عناصر.

انخفاض حاد في منسوب الماء في الغلاية. يحدث أكبر عدد من الحوادث أثناء تشغيل الغلايات البخارية بسبب الانخفاض الحاد في منسوب المياه في الغلاية ، ما يسمى بفقد الماء ، وذلك بسبب انخفاض منسوب المياه تحت خط التلامس مع سطح الغلاية مع ارتفاع درجة الحرارة. الغازات في جزء الفرن ، تسخن جدران الغلاية فوق درجة الحرارة الحرجة. ونتيجة لذلك ، تتغير الخواص الميكانيكية للمعدن ، وتقل قوته ، وتحت ضغط البخار تتشوه الجدران ، مما قد يؤدي إلى حدوث انفجار.

عند فقدان الماء ، يُمنع منعًا باتًا توفير الماء البارد للغلاية ، لأنه في هذه الحالة يكون انفجاره أمرًا لا مفر منه بسبب فقدان القوة بفعل معدن جدران الغلاية وتشكيل تشققات فيها ، والتبخير السريع و زيادة حادة في الضغط في الغلاية عندما يتلامس الماء مع الجدران المحمومة بالماء ، يجب إيقاف الغلاية على الفور في حالة الطوارئ.

يجب تحديد إجراءات الإغلاق الطارئ للغلاية في تعليمات الإنتاج المعتمدة من قبل مالك الغلاية. يجب تسجيل أسباب الإغلاق الطارئ للغلاية في سجل التحول. في هذه الحالة ، لا يمكن تشغيل الغلاية بواسطة الشخص المسؤول عن الحالة الجيدة والتشغيل الآمن إلا بعد تحديد صلاحية الغلاية للصيانة وإمكانية تشغيلها مرة أخرى ، بعد أن أجرى الفحص الداخلي والاختبار الهيدروليكي وفقًا لـ القواعد الحالية للتصميم والتشغيل الآمن لمراجل البخار والمياه الساخنة.

لمنع تسرب المياه إلى الغلايات ، يجب توفير أجهزة أمان لضمان إيقاف تشغيلها في الوقت المناسب وبشكل موثوق. يجب أن تكون الغلايات البخارية مجهزة بأجهزة توقف إمداد الحرق بالوقود عند انخفاض منسوب المياه عن المستوى المسموح به ، كما يجب تركيب منبهات صوتية أوتوماتيكية لمواقع الحد العلوي والسفلي لمستويات المياه على الغلايات.

تجاوز ضغط التشغيل.الأسباب الرئيسية لتجاوز الضغط المسموح به في المرجل هي انتهاك وضع التشغيل المحدد ، وخلل في معدات السلامة. لقياس الضغط ، وكذلك لمنع تجاوز الضغط المسموح به ، تم تجهيز الغلايات بمقاييس ضغط وصمامات أمان.

يجب فحص المانومترات مرة في السنة على الأقل في أجسام معيار الولاية ، حيث يتم ختمها (الختم). مرة واحدة على الأقل كل ستة أشهر ، يقارن موظفو المؤسسات قراءات مقاييس ضغط العمل مع قراءات مقياس ضغط التحكم ، وكذلك يقومون بضبط قراءاتهم في كل نوبة باستخدام الصمامات ثلاثية الاتجاهات. يتم تسجيل النتائج التي تم الحصول عليها في سجل فحص مقياس الضغط.

الوسيلة الرئيسية لمنع انفجارات الغلايات عند ارتفاع الضغط فوق المستوى المسموح به هي صمامات الأمان ، والتي عند تشغيلها يجب أن تحافظ على ضغط في الغلاية يتجاوز ضغط التشغيل بنسبة لا تزيد عن 10٪. يتم تركيب صمامين أمان في كل غلاية بخار ومياه ساخنة. وفقًا لمبدأ التشغيل ، يتم تحميل الصمامات بنابض وحمل الرافعة. يجب ألا يقل قطر ممر الصمام عن 20 مم.

نظام الماء الكيميائي للغلاية.نظام مائي غير مرض ، أي إن انتهاك الجودة ، وقبل كل شيء ، صلابة الماء الذي يغذي المرجل هو سبب ترسب الحمأة والقياس على الجدران الداخلية لسطحها.

جميع الغلايات البخارية عبارة عن محطات لمعالجة المياه قبل الغلايات.

لمنع ارتفاع درجة الحرارة ، يتم تنظيف الغلايات بشكل دوري من الحجم الكبير بحيث لا يتجاوز سمك طبقة المقياس في المناطق الأكثر تعرضًا للحرارة من سطح التسخين 0.5 مم.

وجود غازات مداخن متفجرة.أسباب تراكم الغازات المتفجرة في فرن الغلاية هي انتهاكات لأنماط تشغيل أجهزة السحب أو إمداد الوقود. لمنع تراكم الغازات المتفجرة القابلة للاحتراق ، يتم تثبيت معدات التحكم في السحب ، والتي تعمل تلقائيًا على إيقاف إمداد الوقود إلى الشعلات عندما ينخفض الفراغ في فرن الغلاية أو خلفه.