1) يوجد دعم ضاغط المحرك في العقد المجاورة للضاغط.

2) يحتوي الجزء الثابت للضاغط على موصل عملية

3) يتم تجميع مجموعة الضاغط أثناء التجميع الكلي للمحرك وهي المرحلة الأولية للتجميع الكلي. عند تجميع مجموعة الضاغط ، يجب توفير CTs التالية:

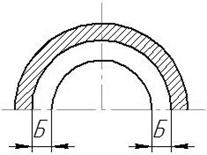

1) توفير مجموعة من الفجوات أ - فجوة بين نهايات الشفرات والختم الداخلي لسطح الدوار ، ب - فجوة في أختام الدفاعات ، ج - الخلوص المحوري الأمامي ، د - الخلوص المحوري الخلفي ، هـ - شعاعي الخلوص في أختام دعم المحمل.

يجب أن يُلصق أي جهاز يخضع لاختبار الضغط بلوحة يُسجل عليها الضغط التصميمي ، وإذا لزم الأمر ، أقصى عمر للخدمة ، والرقم التسلسلي للجهاز وتاريخ الاختبار الأول والاختبارات اللاحقة.

يجب تقديم لوحات التصميم هذه من قبل الوفد الإقليمي لوزارة الصناعة والطاقة في المقاطعة المعنية التي يتم فيها إجراء الاختبار. يجب أن يكون لجميع الأجهزة تعريف يجب أن يحتوي على المعلومات التالية.

2) تأكد من الدقة المحددة للموضع النسبي للحلقات الداخلية والخارجية لمحمل الأسطوانة.

3) تأكد من محاذاة الدعامات K (دعم التوربين الأمامي بالنسبة لمحور دوران الدوار K)

4) في حالة محامل كريات التوربينات ، من الضروري التأكد من محاذاة محمل التوربين بالنسبة لمحور دوران الدوار.

يجب أن تحتوي حاوية لوحة الوصف على الملصقات التالية على الأقل: الحد الأقصى ضغط التشغيلدرجة حرارة التشغيل القصوى درجة حرارة التشغيل الدنيا سعة الحاوية.

- اسم الصانع أو الاسم التجاري تاريخ وتاريخ تسجيل النوع.

- رقم الإنتاج الخصائص الرئيسية.

وفقًا لـ TT ، يتم تنفيذ العمليات التالية أثناء عملية التجميع: الفجوة أ - الفجوة بين سدادات الجزء الثابت والدوار.

طريقتان: 1- تحليلي ، 2- طريقة القياس المباشر.

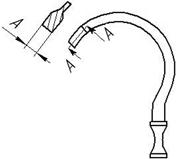

وفقًا للطريقة الثانية: حول محيط الجزء الثابت على سطح الختم لـ 8-12 طنًا ، يتم تطبيق كتلة خاصة حول المحيط. يتم تجميع الجزء المتحرك والجزء الثابت ويدور الجزء المتحرك بزاوية معينة. ثم يتم تفكيك الضاغط وقياس سمك البصمة المشوهة ، وبالتالي قياس قيمة الفجوة الفعلية ، مع مراعاة إزاحة محور الدوار بالنسبة إلى دعامات الجزء الثابت.

لا توجد علامات أخرى يمكن أن تقلل من وضوح هذه العلامة. يجب عليهم تقديم المعلومات التالية. التفاصيل في القسمين السابقين الاستخدام المقصود للحاوية وشروط التركيب اللازمة لضمان سلامة الحاويات ستكون مكتوبة باللغة الإسبانية. لتجنب ذلك ، يوصى بتثبيت هذه الضواغط داخل حاوية عازلة للصوت تقلل أو تقلل من مستوى الضوضاء.

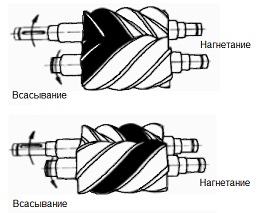

إذا كانت لديك أي شكوك أو توضيحات ، يرجى الاتصال بخدمة الوقاية في جامعة البوليتكنيك في فالنسيا. كيف تعمل الضواغط بالتناوب ضاغط لولبييعتمد على مبدأ أن اثنين من البراغي الحلزونية ، أحدهما بأربعة أكتاف والآخر بستة أخاديد ، يدوران على اتصال مع بعضهما البعض. يعمل الزيت المحقون على إحكام غلق الفراغ وتشحيم الدوارات لتقليل التآكل. الهواء محاصر في "الحجرة" التي شكلها الارتداد والسطور. عندما تدور الدوارات ، تتقلص الحجرة تدريجيًا ، مما يضغط الهواء المحبوس. يخرج الهواء المضغوط عبر منفذ المخرج. يوضح كيفية تعشيق دوَّارين. يدخل الهواء من الغلاف الجوي عبر صمام السحب وعبر مرشح السحب. يبدأ المكبس في التحرك للأمام ويقلل الحجم في حجرة الضغط ، وبالتالي يزيد الضغط. يدخل الهواء الجوي الجزء الثاني من حجرة الضغط خلف المكبس. الضواغط البديلة أو الترددية. في الجزء الأول من حجرة الضغط ، يزداد الضغط ويفتح صمام العادم ويخرج الهواء المضغوط من الأسطوانة. في نفس الوقت ، يتم إغلاق صمام السحب. بعد ذلك ، يتحرك المكبس للخلف ويزداد الضغط في الجزء الثاني من حجرة الضغط. يفتح صمام المخرج للإفراج عنه هواء مضغوطعندما يغلق صمام السحب. التأثير الوحيد لضواغط الريشة ذات التأثير المزدوج يحتوي ضاغط الريشة على دوار أو أسطوانة مركزية تدور بشكل غير مركزي بالنسبة للإطار ، كما هو موضح في الأشكال 12 ، وهذه الأسطوانة لها مسارات شعاعية تمتد بطولها بالكامل وفيها تكون الريش المستطيلة مدرج. أسطوانة ذات فتحات نصف قطرية وشفرات مستطيلة عندما تدور الأسطوانة ، تتحرك الشفرات بشكل شعاعي تحت تأثير قوة الطرد المركزي وتظل على اتصال مع الهيكل. يدخل الهواء عبر منفذ الشفط ويحتل الفراغ بين الشفرات. كما يظهر في الشكل. 5 ، يمكن ملاحظة أنه نظرًا لانحراف الدوار وموقع فتحات الشفط والمخرج ، يتم تقليل المسافات المتكونة بين الريشات لتسبب ضغطًا تدريجيًا للغاز. يحدد التغيير في الحجم الموجود بين نصلتين متجاورتين من نهاية التسامح إلى بداية التفريغ ، اعتمادًا على التغيرات الحرارية ، نسبة ضغط داخلية ثابتة للآلة. وبالتالي ، قد يختلف ضغط الهواء في الوقت الذي تكون فيه وصلة التفريغ مفتوحة عن الضغط الطبيعي في هذه المنطقة. ومع ذلك ، يتم الوصول إلى التوازن على الفور تقريبًا ، ويتم تفريغ الهواء. ومع ذلك، هذا أدنى ضغط 40 أو 20 رطل / بوصة مربعة أدناه هي حقًا أهم شيء في هذا الجهاز. السبب في ذلك بسيط للغاية: إنه الحد الأدنى من الضغط الذي يمكن ضمانه ليكون ثابتًا في الضاغط. سواء كان ذلك في الحمل أو الإغاثة ، سيكون الضغط الأدنى دائمًا ضمن نطاق الضغط التفاضلي لمفتاح الضغط ، للضواغط المتقطعة والصمام الدليلي للعمليات المستمرة. عند تصميم الضاغط ، يتم اعتبار تدفق الهواء وتدفق الحجم الفعلي للضاغط في المقدمة حتى يتم الوصول إلى القيم المتفق عليها التي توازن الطلب وإنتاج الهواء المضغوط. علاوة على ذلك ، فإن العامل الحيوي الذي يكمل الحساب هو ضمان ضغط العمل للمعدات ، والذي يشار إليه دائمًا بالضغط الأدنى للضواغط ، بغض النظر عن نوعها أو حجمها. وبالتالي ، فإن الضغط الأقصى يعمل فقط كعامل في التحكم في الحمل ودورات التخفيف ، وتحديد ضغط التشغيل عند المستوى الذي يضمن فعاليتها. يتطلب اشتقاق الضغط من الهواء الجوي انخفاضًا في الحجم يتم الحصول عليه بالوسائل الميكانيكية. من الغلاف الجوي ، يتعرض الهواء لتغير مفاجئ في حالته الطبيعية ، مما يؤدي على الفور إلى ردود فعل طبيعية لقانون السبب والنتيجة. يؤثر هذا التغيير المفاجئ في الحجم بسهولة على القوانين الفيزيائية للغازات الجوية ، وأهمها الزيادة السريعة في درجة الحرارة بسبب الاحتكاك بين الجزيئات. هذا هو السبب في أن ضواغط المرحلة الواحدة ، حتى وقت قريب ، كان لها أقصى ضغط يبلغ 120 رطل / بوصة مربعة ، وهو أمر يمكن تحقيقه تقنيًا في مرحلة واحدة ، مما يعطي ناتجًا حجميًا معقولًا مع عمر نسبي. ترفع ضواغط المرحلة الأولى ضغط الهواء بسرعة كبيرة من 1 إلى 8 بار في مرحلة ضغط واحدة ، وكلما ارتفع الضغط بشكل أسرع وأسرع ، زادت درجة الحرارة ، مما أدى إلى تطوير ضواغط من 2 أو 3 مراحل أو أكثر. تتسبب درجة الحرارة في الرأس ، والتي عادة ما تكون عالية جدًا ، في حدوث كربنة في ألواح الصمام مع تراكم بقايا ثاني أكسيد الكربون التي تسبب السداد ، مما قد يؤدي إلى تآكل هذا المكون وفشل مبكر لأوانه. ينتشر تراكم نفايات الكربون إلى صمام احتواء الخزان ، مما يقلل من فعاليته ويعيق تدفق الهواء ، مما يؤدي إلى زيادة الضغط في الأسطوانات وغراب الرأس ، مما يؤدي إلى زيادة درجة الحرارة. تكون المساحة الميتة في ضواغط المرحلة الأولى أكبر وتزداد خسائر الحجم بسبب هذا العامل. كلما زاد الضغط في المرحلة 1 ، زاد فقدان الحجم. السبب الرئيسي لضغط الهواء على مراحل أو مراحل هو التبريد الوسيط أثناء نقل الحجم أثناء الضغط من أسطوانة إلى أخرى. هذا ، بالإضافة إلى إمكانية زيادة العائد الحجمي ، يقلل من الضغوط الميكانيكية. من الناحية الفنية ، تم تصميم الضواغط ذات المرحلتين والثالثة لتوفير سعات حجمية أعلى عند ضغوط نهاية أعلى في بعض الأحيان. نظرًا لأن الزيادة في الضغط في هذه الحالة تحدث على مراحل ، فإن الزيادة في درجة حرارة الهواء تكون تدريجية ولا تتجاوز المستويات المسموح بها. تتطلب مستويات الضغط المرتفعة خطوات ضغط لاحقة حتى لا تؤثر على الكفاءة الحجمية ومتانة المنتج. سيكون للضاغط الترددي البديل أحادي المرحلة 175 رطل / بوصة مربعة سعة حجمية متوسطة بالإضافة إلى عمر قصير لوحدة الضاغط الخاصة بك. عوامل مثل الدوران ، الحدافة ، تعديل الرأس والأسطوانة ، الملف الوسيط ، لوحة الصمام ، ظروف التركيب ، بيئة ، الجهد الكهربائي غير الكافي وعدم توازن الشبكة ، تؤثر بشكل كبير على هذه القيم. تنقسم الضواغط إلى أربع مجموعات رئيسية: - ترددية أو مكبس يشتمل على غشاء ، وهي تلك التي يتحرك فيها الغاز بالحركة الخطية للمكبس في مكان ضيق ، أسطوانيًا أم لا. - الشواحن التوربينية هي تلك التي تنتقل فيها الطاقة الحركية إلى الغاز بواسطة ريش دوارة محاطة بعلبة. ثم يتم تحويل الطاقة الحركية إلى طاقة ضغط. تشمل هذه الفئة التدفق المحوري والقطري والطرد المركزي. - الدوارات مثل المراوح أو الريش الدوارة أو الأنواع الأخرى التي يتم فيها دفع الهواء بفعل حركة الريش الدوارة أو نوع آخر من المكره. - قاذفات. هذا الأخير في فئة مختلفة ، كونه ثابتًا بدون أجزاء متحركة ، ويعمل على أساس الطاقة ذات السرعة العالية ، وتدفق الغاز عالي الضغط الذي يجذب تيارًا آخر من الضغط والسرعة المنخفضين إلى الغرفة. تمت مناقشة الضواغط المحورية والشعاعية بالفعل في الفصل السابق ، في هذا الفصل سنناقش البدائل ، والتي يوجد منها نوعان: المكبس والحجاب الحاجز. تتحكم هذه الصمامات في تدفق الغاز الداخل إلى الأسطوانة والخروج منها. يرجى ملاحظة أن الضاغط أعلاه مجهز بحجرة أفقية. في الواقع ، هذه غرفتان أفقيتان ، واحدة لكل جانب ، مع عمود مرفقي واحد. في الشريحة التالية ، يمكنك رؤية واحدة بكاميرات عمودية. بالإضافة إلى ذلك ، تحتوي أيضًا على غرفتين يمر من خلالها قضيب المكبس. هذا نوع خاص من الضاغط ، تعمل هذه الغرف المضغوطة على منع تسرب الغازات الخطرة على البيئة. يمكن تشغيل الضواغط مع سائل التزليق أو بدونه. نظرًا لأن الضغط ينتج حرارة ، بسبب متطلبات تصميم المعدات ، أو إذا كان الهدف هو ضغط الغاز فقط ، فإن التبريد يكون مفيدًا. في كلتا الحالتين ، يوفر التبريد مزايا ميكانيكية. من ناحية أخرى ، إذا كان الهدف هو الحصول على سائل عالي الضغط عالي المحتوى الحراري ، فيمكن حل عملية شبه ثابتة الحرارة. يمكن تحقيق التبريد باستخدام سترة المبرد المدمجة في الضاغط. ومع ذلك ، من الناحية الهيكلية أو بسبب عدم وجود منطقة تبادل ، قد لا يكون هذا البديل ممكنًا. وبالتالي ، إجراء ضغط متعدد المراحل مع تبريد داخلي. يتم استخدامه بشكل أساسي عندما تكون نسبة الضغط عالية. في هذه الحالات ، يدخل السائل عند ضغط P1 إلى المرحلة الأولى من الضاغط أو الضاغط الأول ويتم إزالته إلى المبادل الحراري للتبريد. بالتتابع ، يتم إحضار السائل إلى المرحلة الثانية وهكذا حتى يتم الوصول إلى الضغط النهائي المطلوب. عادة ما تكون شوائب الهواء المضغوط غير مرئية للعين البشرية. ومع ذلك ، يمكن أن تتداخل مع التشغيل الآمن لنظام تزويد الهواء المضغوط ، وكذلك الأدوات الهوائية. بضغط 10 بار ، يزيد تركيز جزيئات الأوساخ 11 مرة. في هذه الحالة ، يمكن أن يحتوي المتر المكعب من الهواء المضغوط على ما يصل إلى ملياري جزيء تراب ، مع الأخذ في الاعتبار أيضًا الشوائب المضافة إلى الهواء بواسطة الضاغط نفسه ، مثل زيت التشحيم ، على سبيل المثال. إذا بقيت كل هذه الشوائب وحتى الماء الموجود في الهواء المحيط في الهواء المضغوط ، فقد تحدث عواقب سلبية وستؤثر بالتأكيد نظام الهواءوالأدوات التي ستستخدم هذا الهواء. يعتمد المعيار على مواصفات الشركات المصنعة التي تحدد حدود نقاء الهواء المقبولة لأنظمة الهواء المضغوط الخاصة بمعداتك. حجم الجسيمات والكثافة تحديد درجة الحرارة الدنيا التي يمكن عندها تبريد الهواء المضغوط دون ترسيب بخار الماء الموجود كمنتج تكثيف. تعتمد نقطة ضغط البخار على الضغط الجوي. زيت الهواء المضغوط إن استخدام الزيت "المعاد تدويره" في النظام الهوائي ، حيث يصبح أكثر قطرانًا ، ينتج عنه قطر خرطوم أصغر وحتى انسداد في نظام إمداد الهواء. الماء في الهواء المضغوط الماء يعزز التآكل في الأنظمة الهوائية ، مما يساهم في تسرب الشبكة. في الأدوات الهوائية ، يصعب تشحيم المكونات ، مما يؤدي إلى عيوب ميكانيكية. في درجات الحرارة المنخفضة ، يمكن أن يتجمد الماء في شبكة إمداد الهواء المضغوط ويسبب ضررًا من خلال تجميد الشبكة ، وتقليل مرور الهواء في الخراطيم ، وعرقلة إمداد الهواء. لذلك ، فإن تكييف الهواء المضغوط مهم وله المزايا التالية: التبريد تولد جميع عمليات الضغط حرارة. يعتمد ارتفاع درجة الحرارة على ضغط مخرج الضاغط. كلما زاد ضغط المخرج ، زادت درجة حرارة الضغط. تحدد معايير الوقاية من الحوادث أن درجة حرارة مخرج الضغط يجب ألا تتجاوز القيمة المحددة. لهذا السبب ، يجب تبديد معظم حرارة الضغط. تشكل درجة حرارة الهواء المضغوط المفرطة خطرًا على النظام والمشغل ، حيث يدخل جزء صغير من الزيت المستخدم للتزييت في دوران الهواء المضغوط كزيت متبقي أثناء الضغط. هذا الزيت المتبقي سريع الاشتعال. قد يتسبب ذلك في نشوب حريق في مصدر الهواء أو الضاغط. يكون الهواء المضغوط شديد الانفجار في درجات حرارة معينة لأنه يحتوي على كمية من الأكسجين أكبر بكثير من الهواء المحيط.

- المسمار الأول يدور بنسبة 50٪ أسرع من المسمار السابق.

- يتم ضغط الهواء المنفوخ بين الدوارات ومقصوراتها.

- تفتح نهايات الدوارات عند المدخل ويدخل الهواء إلى غرفة الضغط.

يتم استخدام الطريقة الأولى عندما يكون مقدار المحاذاة صغيرًا جدًا ، أو يتم التحكم في مقدار المحاذاة الخاطئة مسبقًا. في حالات أخرى ، يتم استخدام الطريقة الثانية.

يتم التحكم في الفجوة B إما بشكل تحليلي أو بواسطة محسس خاص عندما يتم تثبيت أجزاء الدوار مباشرة.

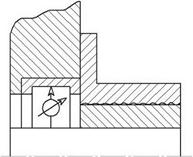

يتم التحكم في التخليص الشعاعي D عن طريق قياس أبعاد جزء التزاوج. من أجل مراعاة عدم محاذاة جلبة المتاهة ومقعد المحمل ، تتم مراقبة الجريان الشعاعي أو اختلال المحاذاة وفقًا للمخطط التالي.

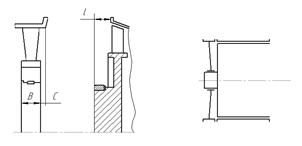

الإزاحة المحورية المتبادلة لنهايات الحلقات الداخلية والخارجية للمحامل الأسطوانية. يتم التحكم فيه عن طريق قياس الأبعاد الرئيسية من نفس قاعدة القياس ويتم توفيره بواسطة طريقة المعوض.

الإزاحة المحورية المتبادلة لنهايات الحلقات الداخلية والخارجية للمحامل الأسطوانية. يتم التحكم فيه عن طريق قياس الأبعاد الرئيسية من نفس قاعدة القياس ويتم توفيره بواسطة طريقة المعوض.

إذا كان l = B + C ، فإن نهايات الحلقات الداخلية والخارجية لمحمل الأسطوانة تتطابق. خلاف ذلك ، يتم ضمان مصادفة النهايات بواسطة حلقة الضبط ، أي عن طريق اختيار السماكة.

إذا كان l = B + C ، فإن نهايات الحلقات الداخلية والخارجية لمحمل الأسطوانة تتطابق. خلاف ذلك ، يتم ضمان مصادفة النهايات بواسطة حلقة الضبط ، أي عن طريق اختيار السماكة.

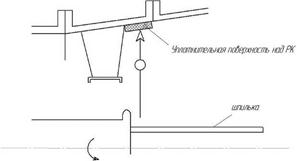

نضع مؤشرًا على الإطار التكنولوجي الذي يقلد دوار التوربين ونتحكم في قيمة المحاذاة. يتم تحقيق المحورية المطلوبة عن طريق الإزاحة الشعاعية لأجزاء الجسم. عندما يتم الوصول إلى قيمة المحاذاة المرغوبة ، يتم إصلاح أجزاء الجسم ، ثم يتم إجراء معالجة مشتركة للشفاه في 8-12 طنًا ، أي يتم حفر ثقوب للمسامير ثم تثبيتها.

مواصفات التجميع:

1) لضمان الدقة المحددة لموقع أختام أسطح الجزء الثابت بالنسبة لمحور دوران الجزء المتحرك.

2) ضمان محاذاة دعامات المحمل الأول والثاني. إذا كان العمود متصلاً بشبكة ، فعندئذٍ بعد العمود ، يجب ضمان حركة الأعمدة.

3) ضمان الدقة المحددة لموقع حلقات المحمل.

4) توفير مجموعة من الفجوات أ ب ج د هـ بالقياس مع الضاغط.

5) التأكد من كمية الشد الشعاعي وتوحيدها.

منح متطلبات تقنيةيتم توفيرها من خلال إجراء العمليات التالية:

1)  دقة موقع أسطح إحكام الجزء الثابت للجزء الثابت. يتم التحكم في دقة موقع الأسطح المانعة للتسرب للجزء الثابت من خلال قيمة التدفق لسطح الختم الداخلي 1CA بالنسبة لمحور دوران عمود الدوران. للقيام بذلك ، يتم تثبيت عمود أمامي به مسامير ملولبة فيه في محمل علبة المرافق التوربينية. المؤشرات مثبتة على الأزرار. وفقًا لـ CT ، فإن قيمة الإزاحة أقل من 0.05 مم.

دقة موقع أسطح إحكام الجزء الثابت للجزء الثابت. يتم التحكم في دقة موقع الأسطح المانعة للتسرب للجزء الثابت من خلال قيمة التدفق لسطح الختم الداخلي 1CA بالنسبة لمحور دوران عمود الدوران. للقيام بذلك ، يتم تثبيت عمود أمامي به مسامير ملولبة فيه في محمل علبة المرافق التوربينية. المؤشرات مثبتة على الأزرار. وفقًا لـ CT ، فإن قيمة الإزاحة أقل من 0.05 مم.

2) يتم تنفيذ التحكم A بمساعدة مسبار الاتصال الهاتفي مع التثبيت المتسلسل للمرحلة - في هذه الحالة ، من الممكن التحكم في القيمة في جميع النقاط. الخلوص الشعاعي A سيكون مجموع أخطاء العضو الدوار والجزء الثابت. أ \ u003d 0.1 ± 0.2.

3) التحكم في الفجوات B بمساعدة مجسات ضبط النوع في عملية التجميع المتسلسل للحلقات و SA. يتم التحكم في الخلوص المحوري V و D بواسطة مجسات خاصة على شكل حرف L أثناء التثبيت المتسلسل لـ RC.

4) د - يتم التحكم في الخلوص الشعاعي في أختام دعامات المحامل بشكل مشابه للضاغط. يتم توفير إزاحة نهايات الحلقات الداخلية والخارجية لمحمل الأسطوانة بواسطة طريقة المعوض ، على غرار الضاغط.

ضواغط دوارة دوارة ، مثل الضواغط اللولبية والمكبسية وحدات ضاغطنوع الضغط الحجمي. هذا يعني أن عملية ضغط الهواء تحدث بسبب تغيير (انخفاض) في حجم منطقة العمل.

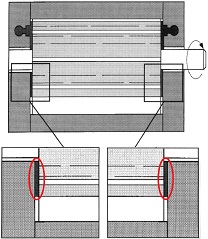

أوضح مثال على الضغط الحجمي هو ضاغط مكبس، حيث يحدث الانضغاط في تجويف الأسطوانات - بين الجسم والمكبس الترددي.

عندما يتحرك المكبس لأسفل من أقصى نقطة "ميتة" (أعلى ، في الشكل) ، يتم إنشاء فراغ في التجويف بين المكبس وسطح الأسطوانة - ينغلق صمام التفريغ ويفتح صمام الشفط. يتحرك المكبس إلى أقصى حد ممكن من نهاية الأسطوانة ، وحجم التجويف هو الحد الأقصى ، وعملية الشفط جارية. عندما يتحرك المكبس لأعلى من المركز الميت السفلي ، يقل حجم التجويف بين المكبس وسطح الأسطوانة ، ويبدأ الهواء في الانضغاط ويغلق صمام الشفط. مع مزيد من الانخفاض في الحجم والوصول إلى الضغط التصميمي ، يفتح صمام التفريغ - تبدأ عملية الحقن ، حتى أعلى نقطة "ميتة". ثم تتكرر الدورة.

بشكل مبسط ، يمكن وصف عملية الضغط الحجمي على النحو التالي: يدخل الهواء في تجويف الانضغاط ، والذي يحتوي على أقصى حجم ؛ ثم يتم قطع تجويف الضغط عن الشفط ويبدأ في الانخفاض بسبب تصميم غرفة الضغط ؛ عندما يتم الوصول إلى الحد الأدنى للحجم (وبالتالي ، الحد الأقصى لضغط الهواء) ، يتم توصيل تجويف الضغط بالتفريغ.

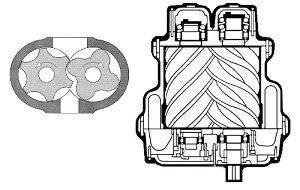

في ضاغط لولبييحدث الضغط في قناة حلزونية محدودة بالنهاية الداخلية والأسطح الشعاعية لمبيت كتلة الضاغط وأسطح القيادة والدوارات المدفوعة التي تدور بسرعة عالية.

يدخل سن العضو الدوار في تجويف قناة الدوار المدفوع ويقطع القناة من تجويف الشفط في غرفة اللولب. تنتهي عملية سحب الهواء.

يدخل سن العضو الدوار في تجويف قناة الدوار المدفوع ويقطع القناة من تجويف الشفط في غرفة اللولب. تنتهي عملية سحب الهواء.

تعمل الحركة المتزامنة الإضافية للدوارات على تقليل حجم القطع حتى يتم محاذاة تجويف القناة مع تجويف التفريغ للغرفة الحلزونية. في هذه المرحلة ، يبدأ الحقن. يتم تحديد الدورية من خلال عدد أسنان العضو الدوار الرئيسي والعملية مستمرة تقريبًا - يكون نبض التدفق ضئيلًا.

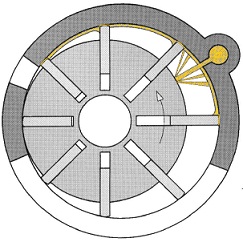

في ضاغط ريشة دوارةيتم ضغط الهواء في تجويف محاط بالنهاية والأسطح الشعاعية للمبيت واللوحات وسطح الدوار الدوار. يتم إزاحة محور الدوار الأسطواني ، في القنوات الطولية التي تتحرك فيها الصفائح ، بالنسبة إلى محور السطح الأسطواني للجسم. عندما يدور الجزء المتحرك ، تتحرك الصفائح ، تحت تأثير قوة الطرد المركزي ، خارج القنوات وتضغط على السطح الأسطواني للمبيت.

عندما تتحرك اللوحة على طول منطقة الشفط في الجسم ، يتم ملء تجويف الشفط بين أسطح الجسم والدوار وأقرب زوج من الألواح. ![]()

بمجرد أن تغادر اللوحة منطقة شفط الهواء ، يتم قطع تجويف الشفط. مع مزيد من الدوران ، نظرًا للموقع اللامتراكز لمحور الدوار على محور الإسكان ، فإن حجم تجويف القطع يتناقص باستمرار. يتم ضغط الهواء. في هذه الحالة ، يتم غرق الصفائح التي تحد من مناطق الانضغاط تدريجيًا في قنوات الدوار. بمجرد أن تدخل اللوحة في تجويف منطقة الضغط على الهيكل ، يتدفق الهواء المضغوط من حجم القطع إلى أدنى حد ممكن. عملية الحقن جارية. يتم تحديد الدورة من خلال عدد الصفائح ، وبما أنه من المضمون أن تكون أكثر من أسنان عمود محرك كتلة اللولب ، فإن العملية مستمرة تقريبًا - لا يوجد نبض تدفق تقريبًا.

إذا كان ضاغط المكبس يختلف اختلافًا كبيرًا عن الضواغط الدوارة ، فإن الضواغط اللولبية والريشة الدوارة تتكون من عناصر هيكلية أساسية متشابهة:

- مرشح الهواء الوارد

- صمام مدخل الزيت الأوتوماتيكي

- مخزون البترول؛

- كتلة ضاغط

- مصفاة النفط؛

- دوار كتلة الضاغط.

- ألواح كتلة الضاغط

- عنصر مرشح فاصل

- مبردات الهواء / الزيت

- فاصل الماء (جامع المكثفات) ومصيدة البخار.

ولكن إذا كانت العناصر الهيكلية الأساسية للضواغط ذات الريشة الدوارة والضاغط اللولبي متطابقة ، فما هو الفرق بينهما؟

يكمن الاختلاف في تصميم "قلب الضاغط" - وحدة الضاغط ، حيث يتم ضغط الهواء.

لأكثر من نصف قرن ، ع عمل.إنيا ماتي س. ص. أ. - واحدة من أقدم شركات الضواغط الإيطالية ، بدأت في إنتاج ضواغط دوارة دوارة. كانت واحدة من أوائل الشركات في العالم التي أدخلت تقنية الضغط هذه في الإنتاج الضخم لضواغط الهواء للأغراض العامة. تعد شركة Mattei حاليًا أكبر مصنع للضواغط من هذا النوع ، مما يحدد تطور هذه المنطقة الواعدة في صناعة الضواغط العالمية.

في النماذج الأولى للضواغط ذات الريشة الدوارة ، كان العيب الرئيسي هو التآكل والكسر الكبير للألواح المشاركة في عملية الضغط ، و المجتمع العالميركزت على الضواغط اللولبية ، والتي بدت في ذلك الوقت واعدة أكثر. ومع ذلك ، فإن الشركة ماتي، أحد القلة ، واصل تحسين التصميم ، والقضاء على أوجه القصور ، وسرعان ما قدر المستخدمون في العديد من البلدان المزايا الفريدة لهذه التقنية.

إذن ما هي ميزة تقنية الألواح؟

لنقارن تصميم غرفتي ضغط حجميتين: اللولب والصفيحة ، مع حقن سائل القطع (المشار إليه فيما بعد بالزيت).

|

برغي غرفة الضغط |

لوحة غرفة الضغط |

|

|

اثنان من الدوارات ذات شكل حلزوني معقد: أحدهما به تجاويف ، والثاني به نتوءات. توضع داخل الغلاف مع اثنين من تجاويف أسطوانية التزاوج للدوارات. |

دوار واحد ، أسطواني ، ذو فتحات طولية يتم إدخال الألواح المسطحة فيها. يتم وضع الدوار بشكل غريب الأطوار في مبيت به تجويف أسطواني واحد. |

|

يتم دعم كل من الدوارات على كلا الجانبين بواسطة محامل دوارة. نظرًا لأن عملية ضغط الهواء تحدث على طول محاور الدوارات ، فعندئذٍ ، للتعويض عن القوى المحورية الرئيسية ، يكون للدوار الرئيسي محامل دفع خاصة. نظرًا للسرعات العالية للدوران ، يتم تحميل جميع المحامل بشكل كبير. |

يتم دعم الدوار على كلا الجانبين بواسطة المحامل. لكن المحامل نموذجية وأقل تحميلًا ، للأسباب التالية: تحدث عملية ضغط الهواء عبر محور الدوار ، ولا توجد قوى محورية ؛ سرعة دوران الدوار أقل بكثير من سرعة دوران مسامير الضاغط اللولبي. |

|

يعد عدد التجاويف والنتوءات في الدوارات ومظهرها وزاويتها اللولبية وما إلى ذلك تطورًا فريدًا لمصنع معين. مع الأخذ في الاعتبار الضغوط العالية ودرجات الحرارة لعملية الضغط ، فضلاً عن الحاجة إلى ضمان الحد الأدنى من الخلوص ، فإن متطلبات مادة الدوارات لضمان هندستها وجودة سطحها عالية جدًا. في ظل ظروف التشغيل ، من المستحيل عمليا إجراء إصلاح عالي الجودة لغرفة الضغط (باستثناء استبدال المحامل). |

يتكون الجزء المتحرك والسطح الداخلي للمبيت من أشكال أسطوانية بسيطة هندسيًا. ومثل الألواح ، يمكن تشكيلها باستخدام ساحة ماكينات نموذجية (آلات الطحن والخراطة والطحن). من خلال استخدام عمليات تشغيل المعادن البسيطة ، يتم الحصول على أسطح عالية الجودة بأقل تكلفة. |

|

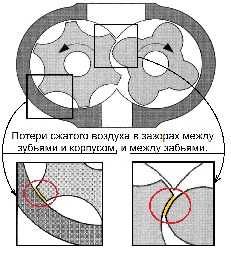

بسبب التصميم المعقد للدوارات اللولبية ، قوى محورية كبيرةعليهم ، وجود تمديدات حرارية في أوضاع تشغيل مختلفة لوحدة الضاغط ، داخل غرفة الضغط الحلزونية ، لا مفر من تجاوز الهواء من مناطق الضغط العالي إلى مناطق الضغط المنخفض:

|

في ضاغط دوارة لا توجد أحمال محورية. يكون الجزء المتحرك حرا في حركته على طول المحور الطولي. يتم توفير التعويض عن التمدد الحراري ، والمساواة في الفجوات في كلا الطرفين وسد الفجوات الفعال بواسطة فيلم زيت. يتم توفير الزيت تحت الضغط من خلال ثقوب في نهايات الجزء الثابت: لسد الفجوات الشعاعية بين الألواح والغلاف ، يتم أيضًا حقن الزيت في منطقة التفريغ: |

|

تبلغ سرعة دوران المحرك الدافع للضاغط اللولبي 1500 دورة في الدقيقة ، وسرعة دوران الدوار الرئيسي لغرفة ضغط اللولب النموذجية حوالي 2800 دورة في الدقيقة (عند 7 ~ 8 بار). يتم نقل عزم الدوران من المحرك الكهربائي إلى عمود الكتلة اللولبية فقط من خلال ناقل الحركة بسرعة زائدة: - ناقل الحركة على شكل حرف V ، - مضاعف التروس. هذه خسائر إضافية ، وتعقيد التصميم ، وارتفاع تكلفة الصيانة. |

تبلغ سرعة الدوران 1500 دورة في الدقيقة ، وهي نفسها لكل من محرك محرك الضاغط ودوار غرفة ضغط الريشة الدوارة. ونموذج MAXIMA الاقتصادي للغاية لديه سرعة دوار تبلغ 1000 دورة في الدقيقة (!) يتم نقل عزم الدوران من المحرك الكهربائي إلى عمود الوحدة الرقائقي فقط من خلال ناقل حركة مباشر - اقتران دبوس مرن. لا توجد خسائر بسبب النقل الدوراني ، تصميم موثوق به وبسيط ، تكاليف صيانة قليلة. |

|

تحدد السرعات العالية للدوران لدوارات حجرة اللولب الضوضاء العالية من الضاغط اللولبي. بما في ذلك تقليل مستوى الضوضاء إلى مستويات مقبولة ، يتم توفير الضواغط اللولبية فقط في العلب العازلة للصوت. ومع ذلك ، يظل مستوى الضوضاء مرتفعًا: 70 ~ 75 ديسيبل (A) للضواغط الصغيرة وما يصل إلى 85 ديسيبل (A) لأقوى الضواغط. |

تتيح غرف ضغط الريشة منخفضة السرعة استخدام نماذج ضواغط دوارة بدون غلاف عازل للضوضاء ، ولكن بمستوى ضوضاء لا يزيد عن 75 ، 80 ، 85 ديسيبل (A) ، وبغلاف عازل للضوضاء - حتى 75 ديسيبل (أ) للضواغط المنتجة وأقل من 67 إلى 65 ديسيبل (أ) للضواغط الصغيرة. |

ملخص:

منذ أكثر من 30 عامًا ، لم تتوقف شركة Mattei ، على عكس العديد من المصنّعين ، عن تطوير تقنية ضغط حجرة اللوح ، ولم تتحول إلى كتلة ضاغط من النوع اللولبي. Mattei حل مشاكل التصميم وأزال العيوب ونجح! النماذج الحديثةتتفوق ضواغط ماتي ذات الريشة الدوارة على أفضل نماذج الضواغط اللولبية من حيث الكفاءة والموثوقية وقابلية الصيانة.

إن المزيج الفريد من المزايا المادية والهيكلية لغرف الريشة ، والحلول التكنولوجية الممتازة التي تطبقها Mattei في ضواغط الريشة الدوارة وتوافرها التشغيلي الممتاز في التشغيل والصيانة ، تجعل ضواغط الريشة الدوارة أكثر وأكثر جاذبية لمجموعة متنوعة من المستهلكين.

نظرًا لأن أكثر من 80٪ من التكلفة الإجمالية للضاغط يتم دفعها من خلال استهلاك الطاقة ، فقد تم إيلاء اهتمام متزايد لكفاءة الضواغط في السنوات الأخيرة. في ظل هذه الظروف ، تعد كفاءة ضواغط الريشة الدوارة حجة إضافية ذات وزن لصالح استخدامها. علاوة على ذلك ، فإن سلسلة الضواغط MAXIMA الاقتصادية للغاية فريدة من نوعها في الحد الأدنى من استهلاك الطاقة المحدد حتى بالمقارنة مع النماذج ذات المرحلتين لأفضل الضواغط اللولبية.