- Классификация отопительных котлов

- Требования к конструкции котла

- Оптимальный уровень жидкости при эксплуатации паровых котлов

- Использование предохранительных устройств

- Сварные швы и отверстия

- Продув труб и избавление от конденсата

- Измерение давления

- Использование термометров

- Обеспечение безопасности при эксплуатации котлов отопления

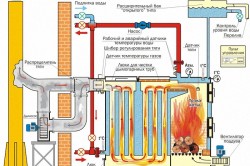

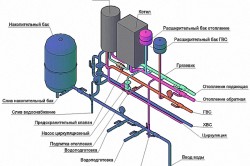

На сегодняшний день паровые и водогрейные котлы нашли широкое применение в системе отопления. Они используются вместе с отопительными приборами, расширительными баками, фитингами. Большое значение имеет эксплуатация котлов с точки зрения их безопасности. Паровые котлы – это своего рода теплогенераторы. Они представляют собой устройства, благодаря которым происходит нагрев теплоносителя и подача его в распределительную сеть. Подобный агрегат практически всегда имеет металлический корпус, выполненный из нержавеющей стали или чугуна.

Котел должен располагаться в отдельном помещении.

Несмотря на простоту устройства, паровые котлы небезопасны, поэтому огромное значение имеют правила их использования, соблюдение техники безопасности. Данный вопрос актуален как при установке паровых котлов, так и в ходе эксплуатации. При нарушении этих требований возможны аварийные ситуации, в том числе разрыв котла, затопление помещения, а в результате – большие затраты на ремонт оборудования. Правила безопасной эксплуатации котлов знать просто необходимо. Предохранительные устройства являются важным этапом при организации отопительной системы и обеспечения безопасности для окружающих.

Классификация отопительных котлов

В настоящее время выделяют несколько групп подобного оборудования. К ним можно отнести газовые, электрические и универсальные котлы, на жидком и твердом топливе. Газовый котел может работать как на газу из баллонов, так и от магистрального газопровода. Такое оборудование имеет большую популярность. В промышленных условиях можно встретить котлы на твердом топливе. Они работают на дровах, угле, отходах при обработке древесины. Наиболее популярными являются котлы, осуществляющие свою деятельность на основе воды.

При эксплуатации подобного агрегата нужно уметь отличать водогрейный котел от парового. Все довольно просто: основное отличие заключается в том, что в первом случае в роли теплоносителя выступает вода, а во втором – водяной пар. Наибольший интерес представляют оптимальные условия эксплуатации котлов на водяной основе, а также тех, которые работают на пару. Существуют нормативные документы, которые регламентируют правила установки, монтажа и безопасной эксплуатации котлов. Нужно отметить, что эти правила соблюдаются не всегда, что может привести к печальным последствиям, особенно если котел применяется не в жилом доме, а в промышленности.

Вернуться к оглавлению

Требования к конструкции котла

Строительными нормами и правилами предусматривается соблюдение требований по .

Конструкция нагревательного агрегата должна обеспечивать безопасную работу при его эксплуатации.

Составляющим элементом любого котла является барабан. Если же он препятствует дефектоскопическому контролю, то он должен быть съемным. должна способствовать снижению температуры поверхности тех элементов, которые находятся под большим давлением. По правилам, паровые котлы должны обеспечивать равномерное прогревание теплоносителя для обеспечения оптимального отопления. Кроме того, предусматривается возможность свободного температурного расширения котла.

Действующие правила по эксплуатации распространяются и на бойлер. Бойлер – это составляющая часть котла, которая расположена вне барабана. Рекомендуется устанавливать его на опорах, то есть в несколько подвешенном состоянии. Такое положение должно обеспечивать тепловое увеличение сечения труб, которые непосредственно идут от бойлера к агрегату. Нормы регламентируют и максимальную температуру наружных частей паровых котлов. Эта мера защиты актуальна для обслуживающего персонала.Температура стенок котла, с которыми может соприкасаться работник, в норме не превышает 55°С. При этом могут использоваться теплоизоляционные материалы. Большое значение имеет и степень нагрева воздуха в помещении. В норме она не превышает 25°С.

Вернуться к оглавлению

Оптимальный уровень жидкости при эксплуатации паровых котлов

Водоуказательное стекло позволяет видеть уровень воды в стекле, а значит, и в котле.

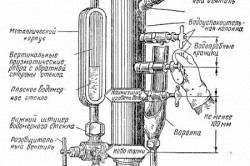

Действующие правила распространяются и на объем воды в резервуаре. Имеются минимальные и максимальные границы. В котлах с газовыми трубами нижняя граница жидкости должна находиться на 10 см выше верхнего положения поверхности нагрева. Для безопасной эксплуатации водотрубных котлов подобные нормы устанавливает сама специализированная организация. Что же касается верхнего показателя воды котла, то подобные расчеты осуществляет автор проекта котлов. Согласно нормам на любом паровом котле ставятся 1 или 2 указателя, с помощью которых можно визуально определить наполняемость резервуара. Исключение составляют прямоточные котлы.

Промышленные котлы оснащены различными люками.

Неотъемлемым компонентом промышленных котлов являются различные лазы, люки, дверцы. Правила устанавливают размеры и внешние характеристики этих элементов оборудования. Лазы в барабанах должны быть круглыми или овальными. При эксплуатации паровых котлов огромное значение имеют размеры лаз, дверец. Размер круглого лаза предпочтительнее делать более 40 см. При наличии тяжелой крышки она оснащается специальным устройством, облегчающим ее открывание. В газовых ходах и на поверхностях самой топки обязательно встраиваются специальные смотровые лазы. Это необходимо для того, чтобы отслеживать весь технологический процесс и состояние внутренней части котла. Для того чтобы исключить возможность случайного открывания дверей и лазов, они должны хорошо и плотно закрываться. Целесообразно оборудовать их запирающими устройствами.

Вернуться к оглавлению

Использование предохранительных устройств

Предохранительный клапан открывается при превышении установленного давления.

Работа котлов на основе камерного сжигания топлива предусматривает применение при их эксплуатации специальных устройств, снижающих взрывоопасность агрегата. Это актуально только для котлов с производительностью до 60 тонн пара в час. Предохранительные элементы располагаются так, чтобы контактирующие с котлом люди не смогли пострадать. В ситуации, когда котел мощностью более 60 т / ч, подобными устройствами он не оснащается, это нецелесообразно. Здесь рекомендуется использовать автоматическую систему блокировок.

Все конструктивные особенности предохранительных элементов устанавливаются разработчиками проекта. Правила по эксплуатации паровых котлов определяют монтаж отключающего устройства между рабочим котлом и котлом, утилизирующим продукты сгорания. Это нужно для обеспечения автономной работы аппарата.

Вернуться к оглавлению

Сварные швы и отверстия

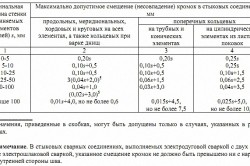

Действующие строительные нормы и правила распространяются и на сварные соединения. Наиболее надежными являются сварные стыковые швы. Применение нашли и угловые швы, но только тогда, когда трубы вместе со штуцерами сцепляются с коллекторами и барабанами котлов. При соединении деталей, имеющих различную толщину, сварка осуществляется так, чтобы имелся постепенный переход от более толстой детали к менее толстой с углом наклона не более 15°.

Большое значение при эксплуатации подобного оборудования имеет и то, что пересечение стыковых швов между собой не допускается. Предпочтительнее, чтобы сварные соединения были сделаны автоматической сваркой. В тех местах котлов, где швы пересекаются, требуется проводить ультразвуковое и радиотехническое исследование, дефектоскопию, чтобы выявить возможные дефекты (трещины, сколы, пустоты).

Вернуться к оглавлению

Продув труб и избавление от конденсата

Допустимая концентрация примесей в теплоносителе.

В ходе эксплуатации паровых котлов необходимо помнить, что они оснащаются трубопроводами. В зависимости от выполняемой ими функции трубопроводы подразделяются на следующие типы: для подвода воды, продува котла и спуска ее в случае, если котел перестает работать. Кроме того, должны иметься трубы, которые непосредственно удаляют воздушную массу из котла и способствуют подаче жидкого теплоносителя. Обязательно предусматриваются трубы для продувания, взятия воды для лабораторных исследований, для отведения излишков воды или пара, когда осуществляется растопка котла и конечно же трубы, обеспечивающие разогрев барабанов.

Продувочная труба должна спускать воду в резервуар, в котором нет никакого давления. В редких случаях допускается использование резервуара под давлением, но только если надежность конструкции подтверждается расчетными данными и обеспечивает полную безопасность для окружающих. Для отвода конденсата, который может образовываться в ходе эксплуатации паровых котлов, целесообразно использовать дренажи. Они устанавливаются в тех местах паропровода, где имеет место быть отключение запорными устройствами.

Правила промышленной безопасности

ГОСГОРТЕХНАДЗОР РОССИИ

Утверждены

постановлением

Госгор

техн

адзора

России

от

11

.06

.2003

№

88

Зарегистрировано

в Минюсте

России

18

июня

2003

г

. №

4703

ПРАВИЛА

УСТРОЙСТВА

И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

ПБ 10-574-03

Москва

ПИО ОБТ

2003

Правилаустройства и безопасной эксплуатации паровых и водогрейных котлов (ПБ10-574-03) печатаются по официальному тексту, опубликованному в «Российскойгазете» от 21.06.03 № 120/1 (3234/1).

I . ОБЩИЕ ПОЛОЖЕНИЯ

1.1.Назначение и область применения Правил

1.1.1. Правилаустройства и безопасной эксплуатации паровых и водогрейных котлов (далее потексту Правила) устанавливают требования к проектированию, конструкции,материалам, изготовлению, монтажу, наладке, ремонту и эксплуатации паровыхкотлов, автономных пароперегревателей и экономайзеров с рабочим давлением 1 более 0,07 МПа (0,7 кгс/см 2), водогрейных котлов и автономныхэкономайзеров 2 с температурой воды выше 115 °С.

1 Здесь и далее по текстууказывается избыточное давление. В связи с введением Международной системыединиц измерения прилагается таблица соотношений между этими единицами ипринятыми в настоящих Правилах (приложение 1 ).

2 Основные термины и определения,используемые в настоящих Правилах, приведены в приложении 2 .

Используемые вПравилах условные обозначения и единицы измерения приведены в приложении 3 .

1.1.2. Правила распространяются на:

а) паровыекотлы, в том числе котлы-бойлеры, а также автономные пароперегреватели иэкономайзеры;

б) водогрейные ипароводогрейные котлы;

в)энерготехнологические котлы: паровые и водогрейные, в том числесодорегенерационные котлы (СРК);

г)котлы-утилизаторы (паровые и водогрейные);

д) котлыпередвижных и транспортабельных установок и энергопоездов;

е) котлы паровыеи жидкостные, работающие с высокотемпературными органическими теплоносителями(ВОТ);

ж) трубопроводыпара и горячей воды в пределах котла.

1.1.3. Правилане распространяются на:

а) котлы,автономные пароперегреватели и экономайзеры, устанавливаемые на морских иречных судах и других плавучих средствах (кроме драг) и объектах подводногоприменения;

б) отопительныекотлы вагонов железнодорожного состава;

в) котлы сэлектрическим обогревом;

г) котлы собъемом парового и водяного пространства 0,001 м 3 (1 л) и менее, укоторых произведение рабочего давления в МПа (кгс/см 2) на объем в м 3 (л) не превышает 0,002 (20);

д) натеплоэнергетическое оборудование атомных электростанций;

е)пароперегреватели трубчатых печей предприятий нефтеперерабатывающей инефтехимической промышленности.

1.1.4.Отступления от Правил могут быть допущены только по разрешению ГосгортехнадзораРоссии.

Для полученияразрешения предприятие должно представить Госгортехнадзору Россиисоответствующее обоснование, а в случае необходимости также заключениеспециализированной организации. Копия разрешения на отступление от Правилдолжна быть приложена к паспорту котла.

1.2. Ответственность занарушения Правил

1.2.1. Правилаобязательны для исполнения руководителями и специалистами, занятымипроектированием, изготовлением, монтажом, наладкой, ремонтом, техническимдиагностированием, освидетельствованием и эксплуатацией котлов, автономных пароперегревателей,экономайзеров и трубопроводов в пределах котла 3 .

3 Котлы, автономные пароперегреватели, экономайзеры и трубопроводы в пределахкотла далее по тексту - котлы.

1.2.2. Заправильность конструкции котла, расчет его на прочность, выбор материала,качество изготовления, монтажа, наладки, ремонта, техническогодиагностирования, освидетельствования, а также за соответствие котлатребованиям Правил, стандартов и другой нормативной документации (далее потексту НД) отвечает организация (независимо от ведомственной принадлежности иформ собственности), выполнившая соответствующие работы.

1.2.3.Руководители и специалисты организаций, занятые проектированием,конструированием, изготовлением, наладкой, техническим диагностированием,освидетельствованием и эксплуатацией, нарушившие Правила, несут ответственностьв соответствии с законодательством Российской Федерации.

1.3. Котлы иполуфабрикаты, приобретаемые за границей

1.3.1. Котлы иих элементы, а также полуфабрикаты для их изготовления и комплектующие котелизделия, приобретенные за границей, должны соответствовать требованиям Правил.Паспорт, инструкция по монтажу и эксплуатации и другая документация,поставляемая с котлом, должны быть переведены на русский язык и соответствоватьтребованиям Правил.

Возможныеотступления от Правил должны быть обоснованы и согласованы заказчиком сГосгортехнадзором России до заключения контракта. Копии согласованияотступлений должны быть приложены к паспорту котла.

1.3.2. Расчетына прочность котлов и их элементов должны выполняться по нормам, согласованнымс Госгортехнадзором России, за исключением случаев, когда специализированнойили экспертной организацией будет выдано заключение, что расчеты, выполненныепо методике, принятой поставщиком, удовлетворяют требованиям указанных норм.

Соответствиеосновных и сварочных материалов иностранных марок требованиям Правил илидопустимость их применения в каждом конкретном случае должны быть подтвержденыспециализированной или экспертной организацией. Копии указанных документов прикладываютсяк паспорту котла.

1.3.3. Паспорткотла должен быть составлен на русском языке по форме согласно приложениям 4 и 4а .

1.4. Порядок расследованияаварий и несчастных случаев

1.4.1.Расследование аварий и несчастных случаев, связанных с эксплуатацией котлов,должно проводиться в порядке, установленном Госгортехнадзором России.

1.4.2. О каждойаварии, смертельном или групповом несчастном случае, связанными с обслуживаниемнаходящихся в эксплуатации котлов, владелец котла обязан немедленно уведомитьорган Госгортехнадзора России.

1.4.3. Доприбытия в организацию представителя Госгортехнадзора России для расследованияобстоятельств и причин аварии или несчастного случая владелец обязан обеспечитьсохранность всей обстановки аварии (несчастного случая), если это непредставляет опасности для жизни людей и не вызывает дальнейшего развитияаварии.

II . ПРОЕКТИРОВАНИЕ

2.1.Разработка проектов

2.1.1. Проекты котлови их элементов (в том числе запчастей к ним), а также проекты их монтажа илиреконструкции, модернизации и модифицирования должны выполнятьсяспециализированными организациями.

2.1.2. Проектыкотлов должны согласовываться и утверждаться в установленном порядке.

2.1.3. Проектыкотельных, в том числе транспортабельных, а также проекты их реконструкциидолжны выполняться специализированными организациями.

2.1.4.Соответствие проектов котельных, разработанных инофирмами, требованиямнастоящих Правил должно быть подтверждено заключением специализированной илиэкспертной организации.

2.1.5. Расчетына прочность элементов котлов, работающих под давлением, должны выполняться понормам, согласованным с Госгортехнадзором России.

2.2. Изменение проектовкотлов

2.2.1. Изменениепроекта, необходимость в котором возникает в процессе изготовления, монтажа,эксплуатации, ремонта, модернизации или реконструкции, должно быть согласованос организацией-разработчиком проекта, а для котлов, приобретенных за границей,а также при отсутствии организации-разработчика проекта котла - соспециализированной организацией.

III . КОНСТРУКЦИЯ

3.1.Общие положения

3.1.1.Конструкция котла и его основных частей должна обеспечивать надежность,долговечность и безопасность эксплуатации на расчетных параметрах в течениерасчетного ресурса безопасной работы котла (элемента), принятого в техническихусловиях (техническом задании), а также возможность техническогоосвидетельствования, очистки, промывки, ремонта и эксплуатационного контроля металла.

Внутренниеустройства в паровой и водяной части барабанов котлов, препятствующие осмотруих поверхности, а также проведению дефектоскопического контроля, должнывыполняться съемными.

Допускаетсярасполагать в барабане приварные элементы для крепления внутренних устройств.Организация-изготовитель обязана в инструкции по монтажу и эксплуатации указатьпорядок съема и установки этих устройств.

3.1.2.Конструкция и гидравлическая схема котла, пароперегревателя и экономайзерадолжны обеспечивать надежное охлаждение стенок элементов, находящихся поддавлением.

Температурастенок элементов котла, пароперегревателя и экономайзера не должна превышатьвеличины, принятой в расчетах на прочность.

3.1.3.Конфигурация размещенных в газоходах труб, отводящих рабочую среду изэкономайзера, должна исключать возможность образования в них паровых мешков ипробок.

3.1.4.Конструкция котла должна обеспечивать возможность равномерного прогрева егоэлементов при растопке и нормальном режиме работы, а также возможность свободноготеплового расширения отдельных элементов котла.

Для контроля заперемещением элементов котлов при тепловом расширении в соответствующих точкахдолжны быть установлены указатели перемещения (реперы). Места установки реперовуказываются в проекте котла.

Приневозможности обеспечения свободного теплового расширения при расчетах напрочность необходимо учитывать соответствующие дополнительные напряжения. Вэтом случае установка реперов не требуется.

3.1.5. Бойлер,включенный в естественную циркуляцию котла (расположенный вне барабана), долженбыть укреплен на подвесках (опорах), допускающих возможность свободноготеплового расширения труб, соединяющих его с котлом, и рассчитанных накомпенсацию гидравлических ударов в бойлере.

3.1.6. Участкиэлементов котлов и трубопроводов с повышенной температурой поверхности, скоторыми возможно непосредственное соприкосновение обслуживающего персонала,должны быть покрыты тепловой изоляцией, обеспечивающей температуру наружнойповерхности не более 55 °С при температуре окружающей среды не более 25 °С.

3.1.7.Конструкция котла должна обеспечивать возможность удаления воздуха из всехэлементов, находящихся под давлением, в которых могут образоваться воздушныепробки при заполнении котла водой.

3.1.8.Устройство вводов питательной воды, подачи в котел химикатов и присоединениетруб рециркуляции, а также распределение питательной воды в барабане не должнывызывать местного охлаждения стенок элементов котла, для чего должны бытьпредусмотрены защитные устройства.

Допускается конструкциякотла без защитных устройств, если это обосновано расчетами на прочность.

3.1.9.Устройство газоходов должно исключать возможность образования взрывоопасногоскопления газов, а также обеспечивать необходимые условия для очистки газоходовот отложений продуктов сгорания.

3.1.10.Конструкция котлов должна учитывать возможность кратковременного повышениядавления от «хлопков». При оснащении котла дымососами конструкция котла должнаучитывать возможность кратковременного разрежения после «хлопка». Расчетныевеличины давления и разрежения выбираются проектировщиком.

3.2. Положение уровня воды

3.2.1. Нижнийдопустимый уровень воды в газотрубных (жаротрубных) котлах должен быть не менеечем на 100 мм выше верхней точки поверхности нагрева котла.

Нижний допустимыйуровень воды в барабанах водотрубных котлов устанавливается специализированнойорганизацией.

3.2.2. Верхнийдопустимый уровень воды в паровых котлах устанавливается разработчиком проектакотла.

3.3. Лазы, лючки, крышки итопочные дверцы

3.3.1. Длябарабанов и коллекторов должны применяться лазы и лючки, отвечающие следующимтребованиям.

В барабанах лазыдолжны быть круглой, эллиптической или овальной формы: диаметр круглого лазадолжен быть не менее 400 мм, а размер осей эллиптического или овального лаза -не менее 300 ´ 400 мм.

Крышка лазамассой более 30 кг должна быть снабжена приспособлением для облегченияоткрывания и закрывания.

В коллекторахвнутренним диаметром более 150 мм должны быть предусмотрены отверстия (лючки)эллиптической или круглой формы с наименьшим размером в свету не менее 80 ммдля осмотра и чистки внутренней поверхности. Вместо указанных лючковразрешается применение приварных штуцеров круглого сечения, заглушаемыхприварным донышком, отрезаемым при осмотре (чистке). Количество и расположениештуцеров устанавливаются при разработке проекта. Лючки и штуцера допускается непредусматривать, если к коллекторам присоединены трубы наружным диаметром неменее 50 мм, расположенные так, что после их отрезки возможен доступ дляосмотра внутреннего пространства коллектора.

Конкретныеуказания по выполнению этой работы должны содержаться в инструкциипредприятия-изготовителя по монтажу и эксплуатации котла.

3.3.2. В стенкахтопки и газоходов должны быть предусмотрены лазы и гляделки, обеспечивающиевозможность контроля за горением и состоянием поверхностей нагрева, обмуровки,а также за изоляцией обогреваемых частей барабанов и коллекторов.

Прямоугольныелазы должны быть размером не менее 400 ´ 450 мм, круглые - диаметром не менее 450 мм и обеспечиватьвозможность проникновения внутрь котла для осмотра поверхностей его элементов(за исключением жаротрубных и газотрубных котлов).

В качестве лазовмогут использоваться топочные дверцы и амбразуры горелочных устройств приусловии, что их размеры будут не менее указанных в настоящей статье.

3.3.3. Дверцы икрышки лазов, лючков и гляделок должны быть прочными, плотными и должныисключать возможность самопроизвольного открывания.

На котлах сизбыточным давлением газов в топке, в газоходах лючки должны быть оснащеныустройствами, исключающими выбивание газов наружу при их открывании.

3.4. Предохранительныеустройства топок и газоходов

3.4.1. Котлы скамерным сжиганием топлива (пылевидного, газообразного, жидкого) или с шахтнойтопкой для сжигания торфа, опилок, стружек или других мелких производственныхотходов паропроизводительностью до 60 т/ч включительно должны быть снабженывзрывными предохранительными устройствами. Взрывные предохранительныеустройства должны быть размещены и устроены так, чтобы было исключенотравмирование людей. Конструкция, количество, размещение и размеры проходногосечения взрывных предохранительных устройств определяются проектом котла.

Котлы с камернымсжиганием любого вида топлива паропроизводительностью более 60 т/ч взрывными предохранительнымиустройствами не оснащаются. Надежная работа этих котлов должна обеспечиватьсяавтоматической системой защит и блокировок во всех режимах их работы

3.4.2.Конструкция, количество, размещение и размеры проходного сечения взрывныхпредохранительных устройств определяются проектом котла.

Взрывныепредохранительные устройства разрешается не устанавливать в топках и газоходахкотлов, если это обосновано проектом.

3.4.3. Междукотлом-утилизатором и технологическим агрегатом должно быть установленоотключающее устройство, позволяющее работу агрегата без котла-утилизатора.

Допускается неустанавливать это отключающее устройство, если режим эксплуатациитехнологического агрегата позволяет остановить котел и выполнить требованиянастоящих Правил по проведению технических освидетельствований или ремонтакотлов.

3.5. Чугунные экономайзеры

3.5.1. Схемывключения чугунных экономайзеров должны соответствовать требованиям инструкциизавода-изготовителя по монтажу и эксплуатации.

3.5.2.Температура воды на выходе из чугунного экономайзера должна быть не менее чемна 20 °С ниже температуры насыщенного пара в паровом котле или температурыпарообразования при имеющемся рабочем давлении воды в водогрейном котле.

3.6. Днища и трубныерешетки

3.6.1. Днищаследует применять выпуклые полушаровые или эллиптические. При поставке поимпорту допускается использование торосферических (коробовых) днищ.

Для газотрубныхи жаротрубных котлов допускается применение торосферических днищ с отбортовкойили плоских днищ с отбортовкой или без отбортовки. Плоские днища должны бытьукреплены продольными и (или) угловыми связями.

Для коллекторовводотрубных котлов допускается применение плоских днищ внутренним диаметром неболее 600 мм. Это ограничение не является обязательным, если ресурс коллектораобоснован поверочным расчетом на прочность.

3.6.2. Днища,как правило, следует изготовлять из одного листа. Допускаются днища из двухлистов, при этом листы должны быть сварены до изготовления и сварной шовподвергнут радиографическому или ультразвуковому контролю (УЗК) по всей длинепосле изготовления днища.

3.6.3. Трубныерешетки допускается изготовлять из двух и более листов при условии, чторасстояние между соседними сварными швами будет не менее 5-кратной толщиныстенки и сварные швы по всей длине подвергнуты УЗК или радиографии.

3.6.4. Плоскиеднища с канавками по внутренней стороне или с цилиндрической частью,выполненные механической расточкой, должны изготовляться из поковки,проверенной на сплошность УЗК.

Допускаетсяприменение листового проката на рабочее давление до 4 МПа (40 кгс/см 2)и температуру среды до 450 °С при условии 100-процентного контроля заготовкиили изготовленного днища ультразвуковым или другим равноценным методом.

3.6.5.Эллиптические, торосферические и плоские днища с отбортовкой должны иметьцилиндрический борт.

3.6.6. Плоские ивыпуклые донышки наружным диаметром не более 80 мм могут изготовлятьсямеханической обработкой из круглой прокатной заготовки.

3.7. Сварные соединения,расположение сварных швов и отверстий

3.7.1. Сварныешвы должны быть стыковыми, с полным проплавлением.

Применениеугловых сварных соединений допускается при условии сплошного ультразвуковогоили радиографического контроля.

Допускаетсяприменение угловых швов с конструктивным зазором без контроля радиографией илиультразвуком для приварки к коллекторам, барабанам водотрубных котлов икорпусам газотрубных котлов труб и штуцеров внутренним диаметром не более 100мм, а также плоских фланцев (независимо от их диаметра) и элементов укрепленияотверстий. Контроль качества таких соединений должен выполняться по нормативнойдокументации (далее по тексту НД), согласованной с Госгортехнадзором России.

Допускаетсяприменение нахлесточных соединений для приварки наружных муфт соединений трубусловным проходом менее 16 мм, а также для приварки накладок и рубашек.

3.7.2. В стыковых сварных соединениях деталей различнойноминальной толщины должен быть обеспечен плавный переход от одной детали кдругой путем постепенного утонения более толстостенной детали с углом наклонакаждой из поверхностей перехода не более 15°.

Допускаетсяувеличить угол наклона поверхностей перехода до 30°, если надежность соединенияобоснована расчетом на прочность с определением расчетного ресурса.

При разнице вноминальной толщине свариваемых элементов стенки менее 30 % толщины стенкитонкого элемента, но не более 5 мм допускается осуществление указанногоплавного перехода со стороны раскрытия кромок за счет наклонного расположенияповерхности шва.

Требования кстыковым соединениям разнотолщинных элементов с различными прочностнымисвойствами, например, соединениям литых элементов с трубами, деталями из листаили поковок, а также соединениям труб с крутоизогнутыми коленами,изготовленными методами протяжки или гибки с осадкой, должны определяться НД,согласованной с Госгортехнадзором России.

3.7.3.Конструкция и расположение сварных швов должны обеспечивать:

а) возможностьвыполнения сварных соединений с соблюдением всех установленных в НД,производственно-технической документации (далее по тексту ПТД) требований посварке;

б) свободноеразмещение нагревательных устройств в случае местной термической обработки;

в) доступностьпроведения контроля качества сварных соединений предусмотренными для нихметодами;

г) возможностьвыполнения ремонта сварных соединений с последующей термообработкой иконтролем, если они предусмотрены НД.

3.7.4. Недопускается пересечение стыковых сварных соединений. Смещение осей сварныхшвов, выходящих на границу сварного шва параллельно или под углом, должно бытьне менее 3-кратной толщины более толстого листа, но не менее 100 мм.

Требованиенастоящего пункта не является обязательным для стыковых сварных соединенийдеталей с номинальной толщиной, стенки до 30 мм включительно, а также длясборочных единиц, предварительно сваренных из деталей различной номинальнойтолщины при одновременном соблюдении следующих условий:

а) сварныесоединения должны быть выполнены автоматической сваркой;

б) местапересечения сварных швов должны быть подвергнуты ультразвуковому и радиографическомуконтролю.

В случае если усварного соединения располагаются отверстия, то от точки пересечения осейсварных швов ближайшая кромка отверстия должна находиться на расстоянии неменее где D m и s - средний диаметри толщина элемента соответственно, в котором располагаются отверстия, мм.

Измерения должныпроводиться для барабанов по внутренней, а для остальных элементов - понаружной поверхности.

3.7.5.Минимальное расстояние между осями швов соседних несопрягаемых стыковых сварныхсоединений (поперечных, продольных, меридиональных, хордовых, круговых и др.)должно быть не менее номинальной толщины свариваемых деталей, но не менее 100мм при толщине стенки более 8 мм и не менее 50 мм при толщине стенки 8 мм именее.

3.7.6. Длина цилиндрическогоборта от оси стыкового сварного шва до начала закругления выпуклого днища илидругого отбортованного элемента должна обеспечивать возможность ультразвуковогоконтроля сварного шва приварки днища со стороны днища.

3.7.7. Сварныесоединения котлов не должны соприкасаться с опорами. При расположении опор над(под) сварными соединениями расстояние от опоры до шва должно быть достаточнымдля проведения необходимого контроля за состоянием сварного соединения впроцессе эксплуатации.

Допускается перекрыватьопорами поперечные сварные соединения цилиндрических корпусов котлов,эксплуатируемых в горизонтальном положении, при условии, что перекрываемыеучастки сварных соединений с припуском на сторону не менее но не менее 100 мм были подвергнутысплошному радиографическому или ультразвуковому контролю.

Не допускаетсяперекрывать опорами места пересечения и сопряжения сварных соединений.

3.7.8.Расстояние от края шва стыкового сварного соединения до оси отверстий подразвальцовку или приварку труб должно быть не менее 0,9 диаметра отверстия.Допускается располагать отверстия для приварки труб или штуцеров на стыковыхсварных соединениях и на расстоянии от них менее 0,9 диаметра отверстия привыполнении следующих условий:

а) до расточкиотверстий сварные соединения должны быть подвергнуты радиографическому илиультразвуковому контролю на участке отверстий с припуском не менее но не менее 100 мм в каждую сторонусварного шва;

б) расчетныйресурс эксплуатации должен быть обоснован поверочным расчетом на прочность.

Расчетыдопускается не производить, если расстояние между кромками отверстий,расположенных в продольном шве, не менее а для отверстий в кольцевом(поперечном) шве - не менее

Допускаетсярасполагать отверстия под развальцовку труб на стыковых сварных соединениях всоответствии с НД, согласованной с Госгортехнадзором России.

3.7.9.Расстояние между центрами двух соседних отверстий в обечайках и выпуклых днищахпо наружной поверхности должно быть не менее 1,4 диаметра отверстия или 1,4полусуммы диаметров отверстий, если диаметры различны.

При расположенииотверстий в один продольный или поперечный ряд допускается указанное расстояниеуменьшить до 1,3 диаметра. При установке в таком ряду труб газоплотноймембранной панели с приваркой поверхности коллектора труб и проставок междуними (или плавников) по всей протяженности стыкуемой с коллектором панелирасстояние между отверстиями допускается уменьшить до 1,2 диаметра отверстия.

3.8. Криволинейныеэлементы

3.8.1.Конструкция колен и криволинейных коллекторов должна соответствовать НД,согласованной с Госгортехнадзором России.

3.8.2.Штампосварные колена допускается применять с одним поперечным сварным швом илис одним или двумя продольными сварными швами диаметрального расположения приусловии проведения радиографического или ультразвукового контроля по всей длинешвов.

3.8.3. Толщинастенки на внешней и внутренней сторонах, а также овальность поперечного сеченияколена не должны выходить за допустимые значения, установленные НД на изделие.

3.8.4.Применение колен, кривизна которых образовывается за счет складок (гофр) повнутренней стороне колена, не допускается.

3.8.5.Применение секторных колен допускается при рабочем давлении не более 4 МПа (40кгс/см 2) при условии, что угол между поперечными сечениями секторовне превышает 22° 30 ¢ и расстояниемежду соседними сварными швами по внутренней стороне колена обеспечиваетконтроль этих швов с обеих сторон по наружной поверхности.

3.9. Вальцовочныесоединения

3.9.1.Вальцовочные соединения, выполненные с применением ручной или механизированнойвальцовки, а также с применением взрыва внутри вальцуемой трубы, следуетиспользовать для труб наружным диаметром не более 108 мм при температуре стенкитрубы в месте вальцовки в условиях эксплуатации не более 400 °С.

При этих жеограничениях допускается использование вальцовочного соединения с обваркойтрубы до или после вальцовки.

3.9.2.Номинальная толщина стенки обечайки или трубной решетки при использованиивальцовочного соединения должна быть не менее 13 мм.

3.9.3.Конструкция вальцовочного соединения (с одной или несколькими канавками,полученными расточкой или накаткой, а также без канавок, с отбортовкойколокольчика или без нее) должна соответствовать НД на изделие, согласованной сГосгортехнадзором России.

3.9.4.Допустимая овальность отверстия, высота выступающей части трубы или величиназаглубления, угол отбортовки колокольчика должны соответствовать НД на изделие.

3.9.5. Трещины инадрывы на кромке колокольчика не допускаются.

3.10. Системы продувки,опорожнения и дренажа

3.10.1. Каждыйкотел должен иметь трубопроводы:

а) подводапитательной или сетевой воды;

б) продувкикотла и спуска воды при остановке котла;

в) удаления воздухаиз котла при заполнении его водой и растопке;

г) продувкипароперегревателя и паропровода;

д) отбора пробводы и пара;

е) ввода вкотловую воду корректирующих реагентов в период эксплуатации и моющих реагентовпри химической очистке котла;

ж) отвода водыили пара при растопке и остановке;

з) разогревабарабанов при растопке.

Совмещениеуказанных трубопроводов или их отсутствие должно быть указано проектнойорганизацией.

3.10.2.Количество и точки присоединения к элементам котла продувочных, спускных, дренажныхи воздушных трубопроводов должны выбираться организацией, проектирующей котел,таким образом, чтобы обеспечить удаление воды, конденсата и осадков из самыхнижних и воздуха из верхних частей котла. В тех случаях, когда удаление рабочейсреды не может быть обеспечено за счет самотека, следует предусмотретьпринудительное ее удаление продувкой паром, сжатым воздухом, азотом или другимиспособами.

3.10.3.Продувочный трубопровод должен отводить воду в емкость, работающую бездавления. Допускается применение емкости, работающей под давлением, при условииподтверждения надежности и эффективности продувки соответствующими расчетами.

3.10.4. На всехучастках паропровода, которые могут быть отключены запорными органами, должныбыть устроены дренажи, обеспечивающие отвод конденсата.

3.10.5.Конструктивные и компоновочные решения систем продувок, опорожнения, дренажа,ввода реагента и т.п., принимаемые конструкторской и проектной организациями поконкретному оборудованию, должны обеспечить надежность эксплуатации котла навсех режимах, включая аварийные, а также надежную его консервацию при простоях.

3.11. Горелочныеустройства

3.11.1.Горелочные устройства должны обеспечивать безопасную и экономичную эксплуатациюкотлов.

3.11.2.Горелочные устройства должны изготовляться организациями в соответствии снормативной документацией, согласованной с Госгортехнадзором России. Внормативной документации должны быть установлены требования безопасности,указания по эксплуатации и ремонту.

3.11.3. Допусквновь изготовленных и импортных горелочных устройств в эксплуатациюосуществляется на основании разрешения Госгортехнадзора России.

Копия разрешенияГосгортехнадзора России на применение должна прилагаться к паспорту горелочногоустройства.

3.11.4.Горелочные устройства должны иметь паспорт организации-изготовителя, в которомдолжны быть указаны основные сведения (наименование и адрес изготовителя,заводской номер, дата изготовления, конструктивные решения, основные размеры,параметры рабочих сред, тип, мощность, регулировочный диапазон, основныетехнические характеристики и др.). Форма паспорта устанавливаетсяизготовителем. Все горелочные устройства должны в установленном порядке пройтисоответствующие испытания (приемосдаточные, сертификационные, аттестационные,типовые).

3.11.5. Котелдолжен быть снабжен:

а) комплектомосновных и резервных форсунок. Число резервных форсунок и форсунок на горелкахпылеугольных котлов, использующих жидкое топливо в качестве растопочного,определяется проектом;

б)запально-защитными устройствами (ЗЗУ) с контролем растопочного и основногофакела. Места установки ЗЗУ и средств контроля факела определяются проектом;

в) комплектомарматуры, обеспечивающим автоматическое, дистанционное или ручное управлениегорелками.

Котлы тепловыхэлектростанций комплектуются горелочными устройствами в соответствии снормативной документацией (НД), согласованной с Госгортехнадзором России.

3.11.6.Горелочные устройства, разработанные и поставляемые совместно с котлом однимзаводом-изготовителем, проходят приемочные испытания в составе этого котла (наголовных образцах котлов одновременно с испытаниями котла в целом).

3.11.7.Испытания горелочных устройств тепловой мощностью до 3 МВт для промышленныхпаровых и водогрейных котлов могут быть проведены на стендах в условиях,максимально приближенных к натурным.

3.11.8.Горелочные устройства должны обеспечивать надежное воспламенение и устойчивоегорение топлива без отрыва и проскока пламени в заданном диапазоне режимовработы, не допускать выпадения капель жидкости топлива на пол и стенки топки, атакже сепарации угольной пыли (если не приняты специальные меры по ее дожиганиюв объеме топки).

3.11.9.Аэродинамические характеристики горелок и размещение их на стенах топки должныобеспечивать равномерное заполнение топки факелом без наброса его на стены иисключать образование застойных и плохо вентилируемых зон в объеме топки.

3.11.10. Вкачестве растопочного топлива для растопочных устройств пылеугольных горелокдолжен использоваться топочный мазут или природный газ.

Допускаетсяприменение других видов жидкого топлива с температурой вспышки не ниже 61 °С.

Применениелегковоспламеняющихся топлив в качестве растопочных не допускается.

3.11.11.Расположение в горелке мазутной форсунки должно быть таким, чтобы распыливающийузел (головка) мазутной форсунки не омывался высокотемпературными продуктамисгорания.

3.11.12. Подводтоплива к горелкам, требования к запорной регулирующей и отсечной(предохранительной) арматуре, перечень необходимых защит и блокировок, а такжетребования к приготовлению и подаче топлива регламентируются для каждого видатоплива по НД, согласованной с Госгортехнадзором России.

3.11.13.Подвески котлов являются основными несущими элементами, воспринимающиминагрузку от массы поверхностей нагрева котла. В процессе эксплуатациинеобходимо следить за равномерностью распределения нагрузки и контролироватьсостояние элементов подвесной системы. Натяжение подвесок после монтажа и впроцессе эксплуатации должно регулироваться в соответствии с инструкциейорганизации - изготовителя котла.

IV . МАТЕРИАЛЫ И ПОЛУФАБРИКАТЫ

4.1.Общие положения

4.1.1. Дляизготовления, монтажа и ремонта котлов и их деталей, работающих под давлением,должны применяться материалы и полуфабрикаты по стандартам и техническимусловиям, указанным в табл. 1 - 7 приложения 5 . Новые стандарты и технические условия, а такжестандарты и технические условия после их очередного пересмотра должны содержатьтребования к материалам и полуфабрикатам не ниже указанных в настоящем разделе.

4.1.2.Применение материалов, перечисленных в табл. 1 - 7 , подругой НД, не указанной в таблицах, допускается при положительном заключенииспециализированной научно-исследовательской организации, если требования этихНД будут не ниже требований НД, указанных в табл. 1 - 7 .

4.1.3. Применение материалов и полуфабрикатов, не приведенных втабл. 1 - 7 , расширениепределов их применения или сокращение объема испытаний и контроля, по сравнениюс указанными в данном разделе и табл. 1 - 7 разрешаютсяГосгортехнадзором России на основании положительных заключенийспециализированной организации.

4.1.4. Поставкаполуфабрикатов (их сдаточные характеристики, объем и нормы контроля) должнапроводиться по НД, согласованной с Госгортехнадзором России.

4.1.5. Данные окачестве и свойствах материала полуфабрикатов должны быть подтвержденыорганизацией-изготовителем полуфабриката и соответствующей маркировкой. Приотсутствии или неполноте сертификатов (маркировки) организация-изготовитель илиорганизация, выполняющая монтаж или ремонт котла, должна провести необходимыеиспытания с оформлением результатов протоколом поставщика полуфабриката.

4.1.6. Перед изготовлением, монтажом и ремонтом долженпроизводиться входной контроль основных и сварочных материалов иполуфабрикатов.

4.1.7. При выборематериалов для котлов, поставляемых в районы с холодным климатом, кроме рабочихпараметров должно учитываться влияние низких температур при эксплуатации,монтаже, погрузочно-разгрузочных работах и хранении.

Организационно-техническиемероприятия и методика учета влияния низких температур должны быть согласованысо специализированной организацией.

4.1.8. Каждыйполуфабрикат, используемый при изготовлении или ремонте котла, должен иметьмаркировку, содержащую обозначение организации-изготовителя, марку стали,стандарт или ТУ на его изготовление.

Способмаркировки устанавливается производственно-технологической документацией (далеепо тексту ПТД) на полуфабрикат, при этом должно быть исключено недопустимоеизменение свойств металла полуфабриката и обеспечена сохранность маркировки втечение всего периода его эксплуатации.

4.1.9.Маркировка труб диаметром 25 мм и более, толщиной стенки 3 мм и более должнаиметь обозначение товарного знака организации-изготовителя, марку стали и номерпартии. Для труб диаметром менее 25 мм любой толщины и диаметром более 25 мм,толщиной менее 3 мм допускается маркировку проводить на бирках, привязываемых кпакетам труб, в маркировке указываются: товарный знак организации-изготовителя,размер труб, марка стали, номер партии, номер нормативной документации на ихизготовление.

4.2. Стальныеполуфабрикаты. Общие требования

4.2.1.Изготовитель полуфабрикатов должен контролировать химический состав материала.В документ на полуфабрикат следует вносить результаты химического анализа, полученныенепосредственно для полуфабриката, или аналогичные данные на заготовку (кромеотливок), использованную для его изготовления.

Подразделениесталей, употребляемых для изготовления полуфабрикатов, на типы и классы дано вприложении 6 .

4.2.2.Полуфабрикаты должны поставляться в термически обработанном состоянии. Режимтермической обработки должен быть указан в документе организации-изготовителяполуфабриката.

Допускаетсяпоставка полуфабрикатов без термической обработки в следующих случаях:

еслимеханические и технологические характеристики металла, установленные в НД,обеспечиваются технологией изготовления полуфабриката (например, методомпроката);

если ворганизациях-изготовителях оборудования полуфабрикат подвергается горячемуформообразованию, совмещенному с термической обработкой или с последующейтермической обработкой.

В этих случаяхпоставщик полуфабрикатов контролирует свойства на термически обработанныхобразцах.

В других случаяхдопустимость использования полуфабрикатов без термической обработки должна бытьподтверждена специализированной организацией.

4.2.3. Изготовитель полуфабрикатов должен контролироватьмеханические свойства металла путем испытаний на растяжение при 20 °С сопределением временного сопротивления, условного предела текучести приостаточной деформации 0,2 или 1 % или физического предела текучести,относительного удлинения и относительного сужения (если испытания проводятся нацилиндрических образцах). Значения относительного сужения допускается приводитьв качестве справочных данных. В тех случаях, когда нормируются значенияотносительного сужения, контроль относительного удлинения не являетсяобязательным.

4.2.4. Испытаниям на ударную вязкость должны подвергатьсяполуфабрикаты в соответствии с требованиями, указанными в табл. 1 - 6 приложения 5 , при толщинелиста, поковки (отливки) или стенки трубы 12 мм и более или при диаметрекруглого проката (поковки) 16 мм и более.

По требованиюконструкторской организации испытания на ударную вязкость должны проводитьсядля труб, листа и поковок с толщиной стенки 6 - 11 мм. Это требование должно содержатьсяв НД на изделие или в конструкторской документации.

4.2.5. Испытаниям на ударную вязкость при температуре ниже 0 °Сдолжен подвергаться металл деталей фланцевых соединений трубопроводов,проложенных на открытом воздухе, в грунте, каналах или в необогреваемыхпомещениях, где температура металла может быть ниже 0 °С, а также другихдеталей по требованию конструкторской организации, что должно быть указано в НДна изделие или в конструкторской документации.

4.2.6. Испытания на ударную вязкость на образцах с концентраторомтипа U (KCU ) должныпроводиться при 20 °С, а в случаях, предусмотренных п. 4.2.5 , при одной изтемператур, указанных в табл. 1 .

Пищевые предприятия потребляют большое количество тепловойэнергии в виде теплоты, подогретой воды, воздуха и пара. Например, хлебобулочные изделия выпекают при температурном режиме 160 и 250°С в течение 10...60 мин. На макаронных фабриках продукцию сушат в конвейерных сушилках с расходом воздуха до 7000 м 3 /ч, подогретого в паровых калориферах до температуры 85 0 С. Расход теплоты для приготовления пивного сусла одной варки в заторном котле вместимостью 1650 кг составляет35 400 МДж.

При производстве безалкогольных напитков около 22 000 дал/сут в сироповарочных, купажных отделениях, квасном и моечно-разливочных цехах расходуется до 15 000 кг пара. При тепловой обработке сырья на кондитерских фабриках в котлах объемом 100... 300 дм3 расходуется 100... 150 кг/ч пара. На технологические нужды при приготовлении 1 дал (10 дм3) пива требуется 17,84 кг пара, а для подогрева воды на трех моечных машинах типа АММ-12 (производительность каждой 12 000 бутылок в час) при работе в 2 смены по 7 ч расходуется около 18 000 кг пара. В связи с этим на пищевых предприятиях широко используются паровые и водогрейные котлы, относящиеся к объектам, работающим под давлением, эксплуатация и обслуживание которых (относятся к работам повышенной опасности. Наибольшую опасность представляют взрывы паровых котлов. Например, рабочее давление котлов, эксплуатируемых на хлебозаводах, составляет 0,07 МПа и выше, кондитерских - 0,3... 1,1, сахарных - 4, безалкогольных напитков - 0,05...0,3 МПа.

Для предотвращения аварийных ситуаций и для управления работой по обеспечению безопасных условий и расчетных режимов эксплуатации котлы должны быть оснащены:

а) устройствами, предотвращающими повышение давления (предохранительными устройствами);

б) указателями уровня воды;

в) манометрами;

г) запорной и регулирующей арматурой;

д) приборами безопасности;

е) питательными устройствами.

Основными причинами взрывов котлов являются:

резкое снижение уровня воды;

превышение рабочего давления;

неудовлетворительный водно-химический режим котла;

наличие взрывоопасных топочных газов;

дефекты и неисправности основных узлов и конструктивны

элементов.

Резкое снижение уровня воды в котле. Наибольшее количество аварий при эксплуатации паровых котлов происходит из-за резкого снижения уровня воды в котле, так называемого упуска воды Вследствие снижения уровня воды ниже линии соприкосновени поверхности котла с горячими газами в его топочной части стенки котла перегреваются выше критической температуры. Вследствие этого механические свойства металла изменяются, снижается его прочность, и под давлением пара стенки деформируются, что может закончиться взрывом.

При упуске воды категорически запрещено подавать в котел холодную воду, так как в этом случае его взрыв неминуем из-за потери металлом стенок котла прочности и образования в ней трещин, бурного парообразования и резкого повышения давления в котле при соприкосновении воды с перегретыми стенкам При выявлении упуска воды котел немедленно должен быть остановлен в аварийном порядке.

Порядок аварийной остановки котла должен быть указан в призводственной инструкции, утвержденной владельцем котла. Причины аварийной остановки котла должны быть занесены в сменный журнал. Котел в этом случае может быть введен в работу лицом, ответственным за исправное состояние и безопасную эксплуатацию, только после определения исправности котла и возможности его дальнейшей работы, после проведения им внутреннего осмотра и гидравлического испытания в соответствии с действующими Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов.

Для предупреждения упуска воды на котлах должны быть предусмотрены приборы безопасности, обеспечивающие своевременное и надежное его отключение. Паровые котлы должны быть снабжены устройствами, прекращающими подачу топлива к горелкам при снижении уровня воды ниже допустимого Кроме этого на котлах должны быть установлены автоматически действующие звуковые сигнализаторы верхнего и нижнего предельных положений уровней воды.

Превышение рабочего давления. Основные причины превышения допустимого давления в котле - нарушение заданного режима работы, неисправность аппаратуры безопасности. Для измерения давления, а также предупреждения превышения допустимого давления котлы оснащаются манометрами и предохранительными клапанами.

Манометры не реже одного раза в год должны проходить проверку в органах Госстандарта, где на них ставится клеймо (пломба). Не реже одного раза в шесть месяцев работники предприятий сверяют показания рабочих манометров с показаниями контрольного манометра, а также ежесменно регулируют их показания с помощью трехходовых кранов. Полученные результаты регистрируют в журнале проверки манометров.

Основными средствами предупреждения взрывов котлов при повышении давления выше допустимого являются предохранительные клапаны, которые при срабатывании должны поддерживать в котле давление, превышающее рабочее не более чем на 10 %. На каждом паровом и водогрейном котле устанавливают два предохранительных клапана. По принципу действия клапаны бывают пружинными и рычажно-грузовыми. Диаметр прохода клапанов должен быть не менее 20 мм.

Водно-химический режим котла. Неудовлетворительный водный режим, т.е. нарушение качества и прежде всего жесткости воды, питающей котел, является причиной отложения шлама и накипи на внутренних стенках его поверхности.

Все паровые котлы установками для докотловой обработки воды.

Для предупреждения перегрева котлы периодически очищают от накипи, с тем чтобы толщина слоя накипи на наиболее тепло-напряженных участках поверхности нагрева не превышала 0,5 мм.

Наличие взрывоопасных топочных газов. Причинами скапливания в топке котла взрывоопасных газов являются нарушения режимов работы тягодутьевых устройств или подачи топлива. Для предупреждения скапливания топочных взрывоопасных газов устанавливается аппаратура контроля тяги, которая автоматически прекращает подачу топлива к горелкам при снижении разрежения в топке котла или за ним.