Из-за всеобщего подорожания традиционных видов энергоносителей, используемых для обогрева домов, все актуальнее становится сжигание различной биомассы, в частности, топливных гранул - пеллет. Они изготавливаются из мелких отходов деревообработки, лузги подсолнечника, соломы, торфа и даже куриного помета. В связи с тем, что производство данного вида топлива мало развито на постсоветском пространстве, многие домовладельцы заинтересованы в том, чтобы делать пеллеты своими руками прямо у себя дома. Рассмотрим, из чего и каким образом можно это реализовать в домашних условиях.

Что можно сделать из опилок

Для начала разберемся, по какой причине древесные гранулы столь быстро приобрели свою популярность. Итак:

- Среди всех видов твердого топлива они наиболее практичны и удобны в хранении, перемещении и загрузке в котельную установку.

- Пеллетные котлы не требуют вмешательства в работу чаще 1 раза в неделю и полностью автоматизированы. Длительность горения определяется только объемом бункера, куда засыпаются топливные гранулы.

- Опилки очень распространены как отходы различных деревообрабатывающих участков и целых предприятий, а после прессования в гранулы обладают отличной теплотворной способностью и малой зольностью.

- При изготовлении пеллет отсутствуют различные химические добавки, топливо абсолютно экологично.

- Древесные пеллеты можно производить самостоятельно, обеспечивая себя дешевым энергоносителем.

При хранении древесные гранулы занимают меньше пространства, нежели дрова или уголь, их можно расфасовать в мешки и уложить в аккуратные штабели.

Важно! Места, где хранятся пеллеты, должны быть оборудованы в соответствии с правилами пожарной безопасности.

Опилки и стружка как сырье для производства пеллет являются самыми удобными и доступными многим хозяевам частных усадеб. Тем не менее для получения качественных гранул к сырью предъявляются некоторые требования:

- Древесина мягких пород, из нее выходит самое лучшее топливо. При наличии дерева твердых пород либо большого количества коры их необходимо смешивать, чтобы добиться хорошей прочности гранул и малой зольности.

- В стружке не должны попадаться крупные щепки или обломки, пеллеты делают из опилок небольшого размера.

- Влажность. Ее показатель должен находиться в пределах 12%, иначе при изготовлении цилиндрики могут рассыпаться, а при сжигании влажная биомасса снизит КПД вашего котла.

Слишком влажные опилки, которые очень трудно просушить или потребуется больше тепла, чем они смогут выделить сами при последующем сжигании, пригодятся для другой цели. Например, производство брикетов с просушкой на открытом воздухе, как показано на видео.

То есть, прежде чем начинать технологический цикл, стружку и опилки следует подготовить надлежащим образом. Помните, что из некачественного сырья получатся такие же пеллеты, сделанные своими руками, которые вы будете загружать в домашний котел.

Технология производства пеллет

Так как технология производства пеллет заключается в механической обработке древесных отходов, то потребуется рассмотреть весь процесс с целью выяснения, какое нужно оборудование для производства пеллет из опилок. В самом начале происходит подготовительный этап и первая операция – дробление крупных частей древесины либо переработка на щепу горбылей и прочих отходов деревообработки. Операция происходит с помощью специальной машины – дробилки, дающей на выходе щепу размером не более 4 мм.

Дробилки небольших габаритов для пользования в домашних условиях есть возможность приобрести в торговой сети либо сделать своими силами. Пример работы машины для дробления веток на мелкую фракцию, подходящую по размерам и впоследствии идущую на производство пеллет, показан на видео.

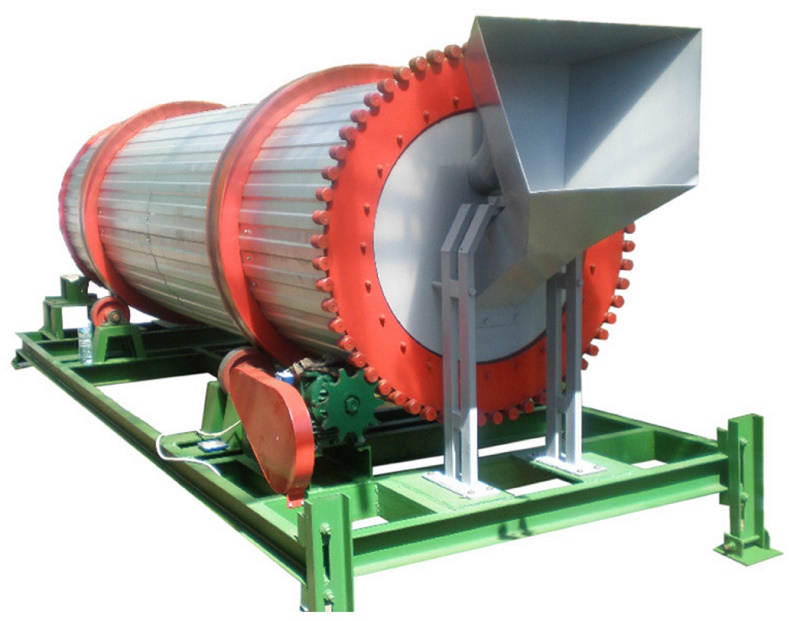

Вторая операция подготовительного этапа – это просушивание влажного сырья. Как уже сказано выше, верхний порог влажности – 12%, такие отходы бывают только после обработки сухих досок или бревен, в остальных случаях возможны варианты (40-50% влажности). Иногда люди не обращают на это внимания, считая, что опилки сухие сами по себе. На самом деле бывает по-разному, о чем позже даст знать котельная установка, работая вполсилы и покрываясь изнутри сажей. Поэтому, прежде чем загружать сырье в станок для производства пеллет, его желательно просушить. Операция выполняется в сушилках различных конструкций, например:

- сушильный барабан;

- аэродинамическая сушилка;

- пневмосушилка;

- ленточного типа;

- диспергатор.

Не вдаваясь в подробности и принципы работы этих установок, отметим, что для испарения влаги из древесины потребуется подводить к ней тепловую энергию. Это теория, а на практике прессование опилок, подготовленных надлежащим образом, обойдется вам как минимум изготовлением самодельной сушилки плюс энергия для подогрева.

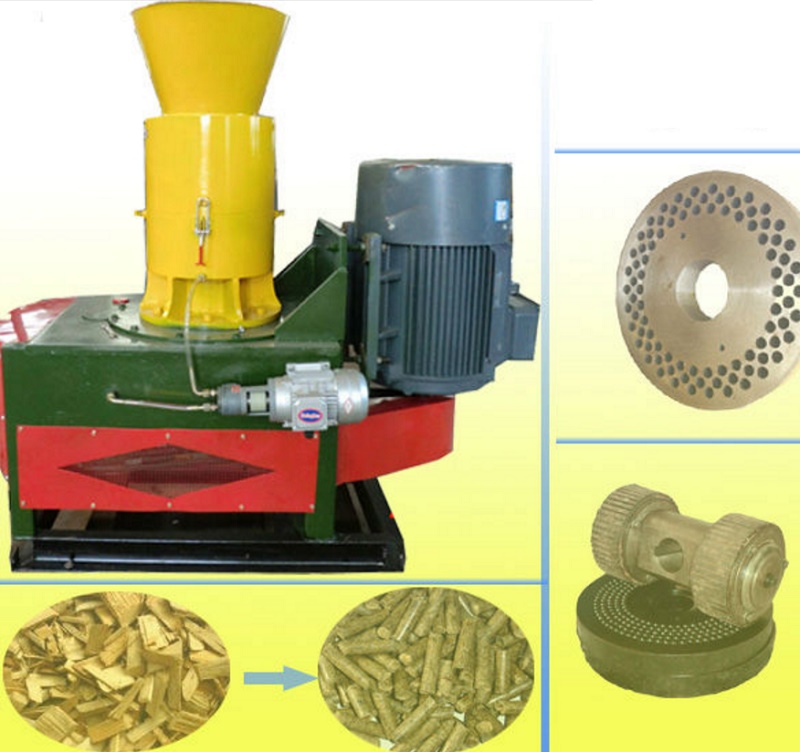

Следующий этап – основной, сжатие сырья и формование из него пеллет. Операцию выполняет специальный станок - пресс-гранулятор. Главный элемент агрегата – матрица, она бывает 2 типов: плоская и цилиндрическая. В обоих случаях для вращения вала либо шнека установка снабжена мощным электродвигателем с ременным либо редукторным приводом.

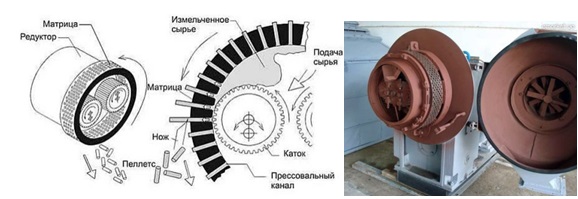

В промышленном производстве, где объемы продукции значительны, применяется, как правило, гранулятор для пеллет с цилиндрической матрицей. В нем сырье, подаваемое внутрь цилиндра с множеством отверстий, прессуется катками с насечкой, движущимися внутри него, как показано на схеме:

Под большим давлением опилки принимают форму отверстий, превращаясь в твердые гранулы, после чего выталкиваются наружу. Там находится отрезной нож, который срезает продукцию с вращающейся матрицы, обеспечивая одинаковый размер готовых пеллет. Подобная конструкция сложна в изготовлении и своими силами ее собирают нечасто, хотя производительность этой машины больше, чем у второго типа агрегатов.

Проще сделать в домашних условиях пресс для пеллет с плоской матрицей. Здесь сырье насыпается сверху на плоский диск с отверстиями, по которому движутся катки, запрессовывая опилки в отверстия таким же способом, как описано выше. Вниз выпадают готовые гранулы и по желобу ссыпаются в емкость.

Конструкция удобна для сборки своими руками, чем и пользуются многие мастера – умельцы. Покупают для этого 2 готовых изделия: электродвигатель и матрицу. И то, при наличии доступа к токарному и фрезерному оборудованию, можно сделать и детали матрицы. Далее, все элементы закрепляются на металлической раме, устанавливаются шкивы привода (или редуктор) и приемный бункер. Остается только осуществить подключение к электрической сети и можно начинать производить пеллеты из опилок.

Для справки. Самодельные установки по прессованию гранул обладают невысокой производительностью. Чтобы не стоять около них с ведром для наполнения бункера, некоторые умельцы дополнительно устанавливают шнековый конвейер, подающий сырье из большой емкости с заданной скоростью.

Заключение

Напрашивается вывод, что изготовление пеллет в домашних условиях – предприятие экономически выгодное при двух условиях: когда вам удается приобрести измельченное сухое сырье и если вы собственноручно собрали пресс – гранулятор, затратив минимум средств. В противном случае, покупая или изготавливая весь комплекс оборудования, вы понесете приличные затраты. Чтобы их окупить, придется производить большие объемы пеллет с целью их продажи. Простой экономический расчет в доступной форме показан на следующем видео:

На данный момент пеллеты служат отличной альтернативой традиционным видам топлива, а именно углю и дровам. Конкурировать с пеллетами сможет разве что природный газ, так как его стоимость в несколько раз ниже. Но, учитывая потраченные средства на подключение газопровода, разработку и утверждение проекта – пеллеты будут оптимальным вариантом и в ценовом аспекте.

Пеллеты – прессованные отходы из древесины. Данная разновидность топлива активно используется в странах Европы. В настоящий момент материал используют на современных полностью автоматизированных котельных промышленного или бытового уровня.

Топливо славится своими экологическими свойствами при этом не уступая по теплопроводности углю или дровам. Пеллеты активно используют в Швеции, Дании и даже в Австрии. Перечисленные страны – лидирующие производители техники, работающей на пеллетном топливе.

Размеры и сырье для производства

Размеры единицы топлива находятся в диапазоне от 6 до 8 мм в диаметре. Длина гранулы не превышает 70 мм. Нет четких стандартов поэтому к примеру, Новосибирский завод выпускает пеллеты 10 мм в диаметре.

![]()

Оборудование для пеллет при производстве полным циклом вполне доступно, как и хвойные породы дерева, но более качественный материал получится из деревьев лиственных пород и более дорогого оборудования.

Для производства пеллет наивысшего качества понадобится высококлассное оборудование однако, это совсем не значит, что изготовление топливных гранул возможно только на крупном предприятии.

Этапы производства пеллет

Оборудование для производства пеллет можно приобрести и обычному человеку. Самое удивительное, что процесс производства пеллет не так сложен, как может показаться на первый взгляд:

- Первый этап – дробление древесины;

- Вторым этапом будет просушка измельченной древесины;

- После этого необходимо еще раз измельчить просушенное сырье;

- Следующим этапом будет водоподготовка;

- Последний этап – прессование.

Измельчение древесины

Древесина измельчается дробилками. На первом этапе дробления древесину измельчают до средних размеров. Такое измельчение можно было бы назвать крупным дроблением. Полученное сырье не должно превышать более 1.25 куб. см. в объеме.

Измельчив древесину на крупные кусочки, можно добиться быстрого процесса ее осушения. Оборудование для пеллет на данном этапе не имеет особого значения, главное добиться размеров не более 25х25 мм для единицы сырья.

Просушка сырья

Сушка материала имеет особое значение. Готовое сырье для пеллет не должно содержать в себе более 12% влаги. При этом минимальный показатель хоть и стремится к нулю, но не должен быть ниже 8%. На данном этапе можно использовать барабанную сушилку:

или сушилку ленточного типа в зависимости от тех условий, в которых производятся пеллеты.

Повторное измельчение древесины для пеллет

После просушки необходимо во второй раз измельчить сырье. На выходе древесные частицы не должны превышать 4 мм в случае промышленных пеллет и не более 1.5 мм для пеллет первого класса.

Оборудование на данном этапе производства ограничивается молотковыми мельницами. Такую мельницу можно приобрести в большинстве крупных строительных магазинов.

Водоподготовка

К этапу водоподготовки необходимо отнестись крайне серьезно. Данная процедура служит для того, чтобы частицы наилучшим образом спрессовались на следующем этапе. В случае, если процент влажности будет ниже 8%, качество прессовки значительно снизится.

Для того, чтобы изготовление пеллет на данном этапе не вызвало никаких проблем, лучше воспользоваться шнековым смесителем.

Прессовка пеллет

После того, как все этапы производства пройдены – можно приступать к прессовке. Этот этап особенно важен при производстве пеллет, потому что после него пеллеты отправляются прямиком в печь и невозможно уже что-либо исправить. Чтобы правильно подобрать оборудование на данном этапе, необходимо задуматься над выбором прессовочной матрицы.

Возможны несколько вариантов для прессовки готового сырья:

- Прессы с плоской матрицей;

- Цилиндрические матрицы;

- Полые матрицы (контур профиля не замкнут);

- Матрицы сплошного типа.

После того, как материал спрессован, его необходимо охладить. Таким образом, гранулы дополнительно обсушиваются. Это обусловлено тем, что пройдя через гранулятор пеллет материал нагревается до 80С, а процесс охлаждения помогает лишней влаге выйти из готовой продукции.

После того, как сырье измельчено, просушено и спрессовано можно переходить к упаковке.

Оборудование для производства пеллет на различных этапах можно найти на рынке строительной техники. Для того, чтобы начать собственное производство данного вида топлива не нужны разрешения и большие значительные затраты энергоресурсов.

Почему о пеллетах мало кто знает

Прочитав статью, сам собой напрашивается вопрос: если все так просто, то почему все не начали массово заменять уголь, дрова и природный газ пеллетами? Все дело в том, что тема изготовления пеллет почти неизвестна населению. Несколько лет назад, даже интернет не мог дать должной информации на этот счет.

Кроме этого, на рынке сейчас не так много компаний, которые занимаются производством пеллет. А если и есть фирмы, которые производят гранулы в промышленных масштабах, то они не проводят громких рекламных кампаний.

На сегодняшний день в Москве функционирует до 300 пеллетных печей, однако, не за горами время, когда пеллеты вытеснят альтернативные виды топлива.

В современной промышленности наблюдается рост популярности безотходного производства, предприятий по переработке и утилизации бытовых отходов и их повторного использования. В качестве вторсырья используется макулатура, пластик, стекло, металлолом и многое другое.

Все это также относится к лесопромышленности, где присутствует множество видов вторичного сырья – стружка, опилки, древесная кора. На лесопилках, мебельных фабриках, предприятиях по производству и переработке древесины всегда в большом количестве остаются опилки. Именно они чаще всего берутся для переработки. Их прессуют, используют для изготовления плит ДВП и МДФ, применяют в строительстве и мебельном производстве. Однако производство ДВП и МДФ из опилок - достаточно дорогостоящий и трудоемкий процесс, поэтому экономичнее и легче изготавливать из опилок пеллеты – гранулы, которые используются в качестве топлива или наполнителя для кошачьих туалетов.

Современные газовые котлы используют в качестве топлива именно пеллетные гранулы, что позволяет сэкономить на коммунальных платежах за природный газ. Немалую долю потребителей пеллет составляют владельцы домашних кошек, которых, по последним данным, порядка 30 млн. чел.

Совет: мини-заводы по производству пеллет должны быть зарегистрированы в налоговых органах как ИП или ООО, поэтому постарайтесь заранее, еще до покупки оборудования, оформить все документы – свидетельство о регистрации в качестве ИП или ООО, и т.д.

Технология изготовления пеллет

В качестве основного сырья для производства пеллет используется чистая древесина либо древесное сырье вперемешку с корой. Кроме этого, в процессе производства в смесь древесины могут добавляться зерновые отходы, шелуха подсолнечника, солома и т.д. Количество побочных продуктов в готовых пеллетах измеряется процентом зольности. Чем выше этот показатель, тем ниже качество готовой продукции.

В зависимости от процента зольности готовые пеллеты можно использовать:

- 1,5% зольность – в качестве сырья для домашних котельных и в качестве наполнителя для кошачьих туалетов;

- 5% зольность – в качестве сырья для промышленного оборудования и т.д.

Процесс производства пеллет состоит из нескольких этапов:

- Производится крупное дробление чистой древесины. Перед началом дробления сырье подготавливают и взвешивают согласно рецептуре.

- Сушка древесных гранул. Перед прессованием сырье должно быть высушено в специальных сушилках барабанного или ленточного типа. Выбор типа сушилки зависит от вида сырья (щепа, опилки) и требований к качеству продукции. Согласно технологии изготовления, древесные гранулы должны иметь влажность 8-12%.

- Мелкое дробление. В специальные молотковые мельницы помещается сырье, которое должно быть раздроблено на 4 мм для промышленных пеллет и на 1,5 мм для пеллет первого класса.

- Водоподготовка. Древесные гранулы помещают в специальные установки дозирования воды со смесительной емкостью. Здесь гранулы должны быть доведены до нужной кондиции, так как слишком сухое сырье (менее 8% влажности) не пригодно для производства пеллет - они просто не будут поддаваться склеиванию.

- Прессование. Самый главный этап в производстве пеллет, где древесные гранулы помещают в прессы различных конструкций – с плоской или цилиндрической матрицей. После пресса пеллеты подвергаются охлаждению, которое позволяет получить более качественный конечный продукт.

- Просеивание и упаковка пеллетных гранул. Не все древесные гранулы в процессе производства спрессовываются и склеиваются, поэтому нужно удалить такие частицы, которые впоследствии также подвергаются вторичной обработке.

Станок для производства пеллет - цена, характеристики

Если вы ищете , то производство пеллет отлично подходит. Пеллетный бизнес – это легко, выгодно и актуально.

Для открытия потребуются минимальные вложения на покупку:

- станка для производства пеллет;

- сушилки и другого оборудования;

- сырья для производства пеллет – опилки, щепа и т.д.

Основную роль в качественном производстве играет именно станок, от класса которого будет зависеть качество готовой продукции.

Станки для производства пеллет делятся на:

- мини-грануляторы;

- линии промышленного типа.

Мини-грануляторы делятся на пресс-грануляторы с электродвигателем, пресс-грануляторы с дизельным двигателем, которые отличаются высокой мобильностью, то есть могут перевозиться непосредственно к месту сбора отходов, и пресс-грануляторы с приводом от вала отбора мощности трактора.

Ассортимент мини-грануляторов достаточно широк и отличается мощностью и производительностью станков. Лидером среди мини-грануляторов считается вал отбора мощности, который способен производить до 400 кг в час готовой продукции.

Если планируется открытие более серьезного бизнеса, то стоит уделить внимание мини-фабрикам, которые уже включают участки дробления, сушки, гранулирования, охлаждения и фасовки. Такие линии способны производить до 1000 кг/час готовой продукции. Цена мини-фабрик по производству пеллет варьируется от 130 000 $ до 400 000$.

Доход от мини-завода по производству пеллет

Доходность пеллетного бизнеса зависит от нескольких факторов:

- тип мини-фабрики или станка – производительность оборудования напрямую сказывается на количестве готовой продукции за 1 рабочий день (8 часов);

- цена сырья – от 300 рублей за 1 куб.метр. Для производства тонны пеллет потребуется 7,5 куб. метров опилок;

- остальные расходы – электричество, оплата заработной платы рабочим, аренда помещения, налоги, покупка и т.д.

Стоимость 1 тонны готовых пеллет – от 7 500 рублей.

Каждый производитель должен произвести собственный расчет всех затрат и полученной после продажи готовой продукции прибыли, так как все показатели индивидуальны. Но несмотря на приблизительность расчетов, существуют общие данные, опираясь на которые можно сделать вывод, что окупаемость бизнеса составляет:

- 8-12 месяцев - при использовании электрических станков и мини-фабрик с валом отбора мощности;

- от 10 лет – при использовании производственной линии.

Сохраните статью в 2 клика:

Идей для , России и других странах очень много, но производство пеллет считается менее затратным и быстро окупаемым видом деятельности. Высокая популярность использования вторсырья даст хороший толчок для развития этого направления в будущем, поэтому сейчас нужно использовать еще незанятую нишу бизнеса как можно скорее.

Вконтакте

Пеллеты в России являются отличной альтернативой всяческим традиционным разновидностям топлива наподобие дров, угля или солярки. Единственный конкурент для них в обозримом будущем – природный газ.

Если внимание обращать только на цену топлива, то газовое отопление в несколько раз дешевле отопления пеллетами. Впрочем, если брать в расчет стоимость подключения, рассматриваемые частицы могут выиграть и здесь. Топливные гранулы представляют собой отходы различного производства цилиндрической формы. За границей они уже давно используются в качестве горючего в промышленности и быту, ведь являются экологически чистыми, могут похвастаться теплотворной способностью, которая сопоставима с углем. Спрос на пеллеты наиболее высок в Швеции, Австрии и Дании.

Сегодняшние топливные пеллеты имеют около 6-8-ми миллиметров в диаметре и от 5-ти до 70-ти в длину, что зависит от используемого сырья и производства. Нужно отметить, что иногда попадаются и топливные гранулы других размеров. Материалом для такого горючего могут послужить хвойные или лиственные породы. Их влажность может колебаться от 7-ми до 10-ти процентов, поэтому использовать обсуждаемое топливо можно даже в пиролизных котлах. Плотность пеллет составляет около 1,5.

Изготовление

Топливные гранулы производятся без использования всяческих химических добавок. Это обеспечивает их экологическую чистоту. По сути, они представляют собой те же самые дрова, которые формируются в удобную для применения, хранения и транспортировки форму. Производство пеллет предусматривает выработку природного компонента древесины лигнина, благодаря которому малые частицы склеиваются при достижении некоторой температуры.

В качестве сырья могут использоваться древесные отходы типа щепа, опилок или коры, либо же деловая древесина. Сегодня встречаются даже пеллеты из соломы или пеллеты из лузги подсолнечника. Зависимо от сырья, которое используется, топливные гранулы принято различать по цвету. К примеру, лесозаготовочные отходы содержат кору, которая в свою очередь содержит в себе песок. В конечном итоге он снижает качество продукции. Цвет такого топлива в чем-то схож с цветом «капучино».

Технология производства пеллет , в ходе которой задействуется вторичная переработка древесины, предполагает бело-желтый окрас конечной продукции. В этом случае возникает вопрос о наличии различных примесей от искусственных материалов наподобие ДСП, которые используются во время производства мебели. Тогда не приходится говорить об абсолютной экологической чистоте. Топливные гранулы, оставляющие на колосниках котлов красную окалину после сгорания, должны быть проверены на наличие различных химических примесей.

Согласно существующему опыту надежнейшим способом проверки качества обсуждаемого топлива является его сжигание. Топливные гранулы глупо характеризовать по документам или сертификатам. Завод по производству пеллет может сдать в лабораторию отличную партию, изготавливаемую специально для этого.

Линия по производству пеллет выглядит следующим образом. Сырье поступает в дробилку, в которой измельчается приблизительно до состояния бытовой муки. Полученную массу отправляют в сушилку, затем в пресс-гранулятор. Как правило, для изготовления одной тонны топлива необходимо около 5-ти метров кубических отходов. Готовая продукция охлаждается, пакуется в специализированные пластиковые мешки и россыпью доставляется потребителю.

Экологическая чистота

Пеллеты из лузги подсолнечника или других материалов являются одной из частей натурального природного круговорота углекислого газа. Это экологически чистое топливо, ведь при сгорании в атмосферу выделяется точно столько же газа, сколько и было впитано растением во время его роста. То есть, продажа пеллет позволяет объемам выбросов углекислого газа в окружающую среду не превышать объемы газа выделяемого. К тому же, пеллеты из соломы представляют собой возобновляемое топливное средство в отличие от газа и нефти.

Не секрет, что из многих котельных, работающих на угле или дизельном топливе, часто исходит противный запах. Ни производство пеллет, ни их непосредственное горение не выделяют никакого запаха. Дым от горения практически бесцветен за счет сравнительно высокого КПД.

Стандарты и качество

Состоянием на сегодняшний день продажа пеллет в нашей стране не регламентирована никакими стандартами. Поэтому практически все производители полностью ориентируются на стандарты западные, отличающиеся в различных государствах. Единые европейские стандарты нынче находятся в стадии разработки. К тому же, западные стандарты иногда включают в себя нормы по производству, хранению и транспортировке.

Задумываясь о том, где купить пеллеты, необходимо в первую очередь запомнить, что единственный достоверный способ проверки качества – это сжигание некоторого количества. Все порядочные производители и посредники, продающие пеллеты оптом, дают клиенту возможность взять на пробу малое количество частиц.

Хранение

К своему конечному потребителю пеллеты оптом доставляются в упакованном виде. Их фасуют в пластиковые мешки, вес которых может составлять от 20-ти до 50-ти килограмм. Некоторые клиенты предпочитают продукцию, упакованную в биг-беги, применение которых позволяет отказываться от бункера. Ведь шнек вставляется именно в мешок, который утилизируется сразу же после опустошения. В сети часто встречаются положительные отзывы о таких упаковках.

Топливо подается в котел по шнеку непосредственно из бункера, который изготавливается из произвольного доступного материала (обычный уголок или фанера, либо же обыкновенные 200-литровые бочки из пластика). Стоимость обустройства бункера, а также его размеры могут ограничиваться только фантазией самого пользователя.

Длина шнековой подачи для опилок не превышает десяти метров. Ведь в противном случае топливо перемалывается в порошок, спекающийся непосредственно в горелке. Это увеличивает расход до критических пределов, может привести к полной остановке котла. Каждый изгиб шнека требует достаточной мощности мотора.

Сравнительно с другими разновидностями известного топлива обсуждаемый материал не оставляет на поверхностях особых следов и очень легко убирается при помощи совка и веника. Потому-то спрос на данное топливо ничуть не уменьшается даже при относительном поднятии цены. Оно также не активно биологически.

Один из основных недостатков – это сравнительная дороговизна используемых специализированных котлов. Не удивительно, что рядом с поисковыми запросами «закупаем пеллеты» стоят запросы типа «сколько стоят специальные котлы для гранул?». Один такой котел, мощность которого составляет только 20 кВт, может обойтись в 150 тысяч российских рублей и более того. При наличии твердотопливного котла можно устанавливать пеллетную горелку, несколько экономя на стоимости. Впрочем, даже стоимость домашнего гранулирования позволяет значительно выиграть в итоге даже с учетом цены твердотопливных котлов по сравнению с использованием жидкого топлива.

Сегодняшние специализированные горелки бывают двух видов: объемного горения и факельные. Каждому виду присущи свои собственные достоинства и недостатки. К примеру, производители факельных горелок не устают акцентировать на их легком монтаже в котлы с маленькой камерой сгорания. В свою очередь объемное горение фактически обеспечивает большую эффективность.

В наши времена древесные пеллеты уже приблизительно сопоставимы с углем по стоимости тепла. Такое топливо никогда не вынудит потребителя сталкиваться с ограничениями по мощности.

Утилизация конечных отходов

Торфяные пеллеты, как и другие, образуют при сгорании золу в объемах около 1-го процента от первоначального веса. Исходя из имеющегося опыта, можно сказать, что зольник любого используемого котла достаточно очищать каждые две недели. Данная операция занимает около получаса, включая в себя охлаждение горелки, дальнейшее открытие камеры горения. После этого следует удаление зольного ящика и последующая сборка в обратном порядке.

Повышающейся популярности топлива служит в первую очередь теплотворная способность пеллет. В данный момент лишь только на территории Московской области уже установлено около 150-ти пеллетных горелок и котлов. Их количество заметно возрастает с каждым годом.

Их разновидностей, сферы применения данной продукции, и, конечно же, пошагового технологического процесса их производства.

Пеллет – это твердотопливный материал, который применяется в теплоэнергетике, отоплении жилых и производственных помещений, и в последнее время набирает популярность среди жителей частных домов. Сырьем для его производства являются: отходы деревообрабатывающей промышленности (опилки, щепки, ветки, кора деревьев, горбыли).

Также применяют отходы сельского хозяйства (шелуха подсолнуха, кукурузы и гречки). Торф и солома тоже является сырьевым материалом. Представляет собой прессованные гранулы цилиндрической формы (длина 10-30 мм, ширина 6-10 мм).

Прессуются они под действием давления и высокой температурой (250-300 °С). Частички древесины и других сырьевых материалов под давлением и температурой склеиваются при помощи природного вещества лингина, которое содержится в самом сырье.

Однако использование пеллетов не ограничивается только как горючее топливо для котлов.

Они также применяются:

- В животноводстве (пеллетами посыпают полы в помещениях для животных, они выполняют функцию подстилки, хорошо впитывают влагу, согревают и сохраняют тепло).

- При уборке горюче-смазочных и технических жидкостей в автомастерских, АЗС.

- В качестве мульчи (защитной посыпки) почвы для вашего огорода или сада.

- Как топливо для гриля вместо древесного угля.

- Как наполнитель для кошачьего туалета.

- Как абсорбент для очистки газа от серы.

Основные виды

Изготавливаются в виде гранул цилиндрической формы из отходов древесины (опилок, щепок, коры, горбылей, некачественной древесины). Делятся на бытовые и промышленные. Бытовые пеллеты изготавливают из свежих опилок и щепок. В промышленных гранулах присутствуют другие примеси. Они бывают светлыми, коричневатыми, либо серыми.

Более светлый цвет свидетельствует о высоком качестве гранул (светлый – признак применения исключительно хорошей древесины без коры и чистых опилок). Они являются самыми популярными для отопления частных домов, так как у этого вида пеллетов самая низкая зольность, так как они не содержат пыль и кору дерева, (до 0,5 %) и хорошая теплоотдача.

Также производятся в гранулированном виде из отходов сельскохозяйственной деятельности (солома, шелуха подсолнуха, кукурузные и гречишные отходы). В основном конечный продукт получается темного цвета. По теплоотдаче, данные гранулы ничем не уступают, если говорить о пеллетах из шелухи подсолнечника, кукурузы и гречки, так как пеллеты из соломы уступают в этом показателе древесным пеллетам.

Но в то же время у соломенных гранул есть свои преимущества: большое количество сырья и низкая стоимость. У растительных пеллетов зольность выше (до 3%), чем у древесных, поэтому котел нужно будет чистить чаще.Данный вид предназначен для использования в промышленных целях, так как при сгорании выделяется большее количество золы.

Их выполняют в виде гранул из торфа, цвет темный. Они также пользуются популярностью среди промышленных предприятий, так как обладают хорошими калорийными, экономическими и экологическими качествами. Среди частных потребителей они не получили распространения ввиду своей повышенной зольности, так как котел после использования торфяных гранул нужно будет очень часто чистить.

Требования к качеству

Основными требованиями к качеству топливных пеллетов являются:

- Гранула должна быть ровной и гладкой.

- Отсутствие трещин в гранулах, их коробления и осыпания.

- Гранула должна быть плотно спрессована.

- Готовый продукт должен иметь правильный процент влажности (она не должна превышать 15%).

- Желательно чтобы гранулы были одного размера (в основном производители изготавливают топливные гранулы длинной от 5 мм до 70 мм, а в диаметре от 6 мм до 10 мм) независимо от вида топливного пеллета.

- Отсутствие или наименьшее содержание примесей (пыль, песок) в готовой продукции, которые ухудшают качество пеллетов.

- Цвет. У древесных топливных гранул он должен быть светлым (более светлый – более качественный), так как чем меньше темных или коричневых вкраплений в пеллете, тем меньше в нем содержится коры и примесей. У торфяных и растительных гранул он темно-серый либо черный.

- На пеллетах не должно быть грибка либо плесени.

- Не должно быть никаких химикатов.

Требования к сырью для изготовления

Данных критерий немного, но их необходимо соблюдать в полной мере:

- Сырье не должно иметь никаких примесей (камней, пыли, песка, металлического мусора, листвы).

- В нем должно содержаться как можно больше природных склеивающих веществ (лингина, смол и других клейких веществ), что ускоряет процесс изготовления и качество готовой продукции.

- Сырьевые материалы не должны быть очень влажными, хотя это исправляется во время сушки, но все же замедляет производственный процесс.

Оборудование для производства

Самым основным для производства топливных пеллет являются:

- весы для больших упаковок (500, 1000 кг);

- станок для упаковывания;

- бункер для готовых пеллетов;

- ленточный или скребковый транспортер;

- дымосос;

- вентилятор для удаления отсева;

- охладитель;

- пресс-гранулятор;

- сушильный барабан;

- механизм для погрузки обработанного сырья в сушилку;

- котел (газовый либо на опилках);

- смеситель;

- мельница молотковая;

- дробилка (барабанная либо дисковая);

- контейнер для сырья с транспортером;

- циклоны;

- воздушные рукава;

- шнековые транспортеры;

- воздухотранспортеры;

Технология производства

Основными технологическими этапами производства топливных пеллетов являются:

Крупное дробление сырья

На этом этапе измельчаются крупные сырьевые материалы до нужных размеров (длина до 25 мм, диаметр до 2-4 мм). Нужно это для того, чтобы упростить работу пресс-гранулятора, так как чем меньше материал, тем качественнее и быстрее формируются гранулы.

Осуществляется этот процесс с помощью дробилки. Дробление может производиться несколько раз, если с первого раза не удалось достичь необходимой фракции материала. Далее по скребковому транспортеру измельченное сырье поступает в смеситель, а затем в сушильный барабан.

Сушка обработанного сырья

Этот этап является одним из главных и протекает в сушильном барабане. В него из котла по рукавам подается горячий воздух, который высушивает влагу из обработанных щепок. Высушенные щепки должны иметь влажность не менее 8%, так как в грануляторе очень сухое сырье будет хуже склеиваться, но и не более 12 %, так как готовые пеллеты будут хуже гореть в котле.

При сушке отработанный воздух под действием разряжения дымососа захватывается вместе с мелкими фракциями, которые осаждаются вниз в циклон для дальнейшего мелкого дробления, а отработанный воздух удаляется в атмосферу. При этом часть мельчайших фракций по воздушным транспортерам попадает в котел.

Мелкое дробление

Данный этап необходим для еще большего измельчения щепы и опилок (длина до 4мм, диаметр до 1,5 мм) чтобы обеспечить более эффективную работу пресс-гранулятора. Осуществляется мелкое дробление с помощью дробильной мельницы. В нее сырье подается из циклона.

В дробилке сырьевой материал измельчается до состояния муки, а потом эта мука по воздушным транспортерам попадает в циклоны (1-й циклон для первичного отделения муки из древесины от воздуха, 2-й циклон – для вторичного, заключительного отделения). Далее после отделения воздуха, древесная мука подается на прямой шнековый транспортер. Затем с прямого на наклонный шнековый транспортер в бункер пресс-гранулятора, в котором установлен смеситель.

Корректирование влажности

Данный процесс будет проходить в специальном устройстве – смесителе. Корректирование влажности очень важное, потому что если сырье будет очень сухим (влажность меньше 8%), то склеивание сырья в пресс-грануляторе будет проходить некачественно. Для корректировки необходим смеситель. При необходимости он по своим каналам будет подавать пар или воду и на выходе получится древесная пыль с правильной влажностью.

Грануляция и прессование

Протекание этого процесса происходит в специальном пресс-грануляторе. После того как влажность сырья откорректировалась в смесителе, они поступают в гранулятор. В нем под высоким давлением пресса и высокой температурой (250-300 °С) сырье продавливается через специальную матрицу, проходя через которую, древесная пыль склеивается в гранулы цилиндрической формы.

Содержащиеся смолы и лингин в измельченной древесине являются склеивающим природным материалом. Этот клей под высоким давлением и температурой качественно склеивает частички сырья в гранулы. В грануляторе установлен неподвижный нож, который режет выдавливаемый из матрицы готовый материал в гранулы нужного размера (длина 10…30 мм, ширина 6…10 мм). Далее гранулы подаются в охладитель.

Готовые гранулы, которые только вышли из пресс-гранулятора очень горячие, поэтому их необходимо охладить. Осуществляется данная операция с помощью охладителя. Поступившие в охладительную колонку пеллеты продуваются воздухом из вентилятора, который «высасывает» горячий воздух из гранул и захватывает негранулированную древесную муку.

Горячий воздух удаляется в атмосферу, а мука – в циклон. Физико-химические свойства топливных гранул изменяются во время охлаждения, и благодаря этому они приобретают правильный уровень содержания влаги, твердости и температуры (70-90°С). Далее гранулы отправляются на расфасовку.

Расфасовывание готовой продукции

Конечный этап производства топливных гранул. Из охладительной колонки по ленточному либо скребковому транспортеру готовые гранулы поступают в бункер для готовой продукции. Бункер оборудован весами, чтобы точно знать массу упакованного пеллетами мешка. Здесь осуществляется упаковка гранулированных пеллетов в мешки (10 кг, 25 кг, 50 кг). Также упаковывают пеллеты и в большие мешки (250 кг, 500 кг, 1000 кг).

Вот собственно и весь процесс производства.

Конечным отходом при сгорании топливных пеллет является зола. Ее утилизация состоит в том, чтобы почистить ящик для золы в котле. Золу можно использовать для удобрения почвы на вашем огороде, в саду, в цветочных клумбах, так как она является отличным удобрением.

Отсюда следует сделать вывод, что как производство, так и использование топливных гранул является экологически чистым и безотходным (отходам можно найти полезное применение).

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе (температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.