اسطوانات

الصمامات

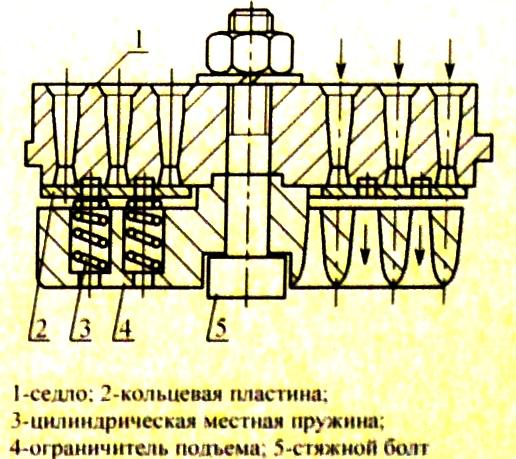

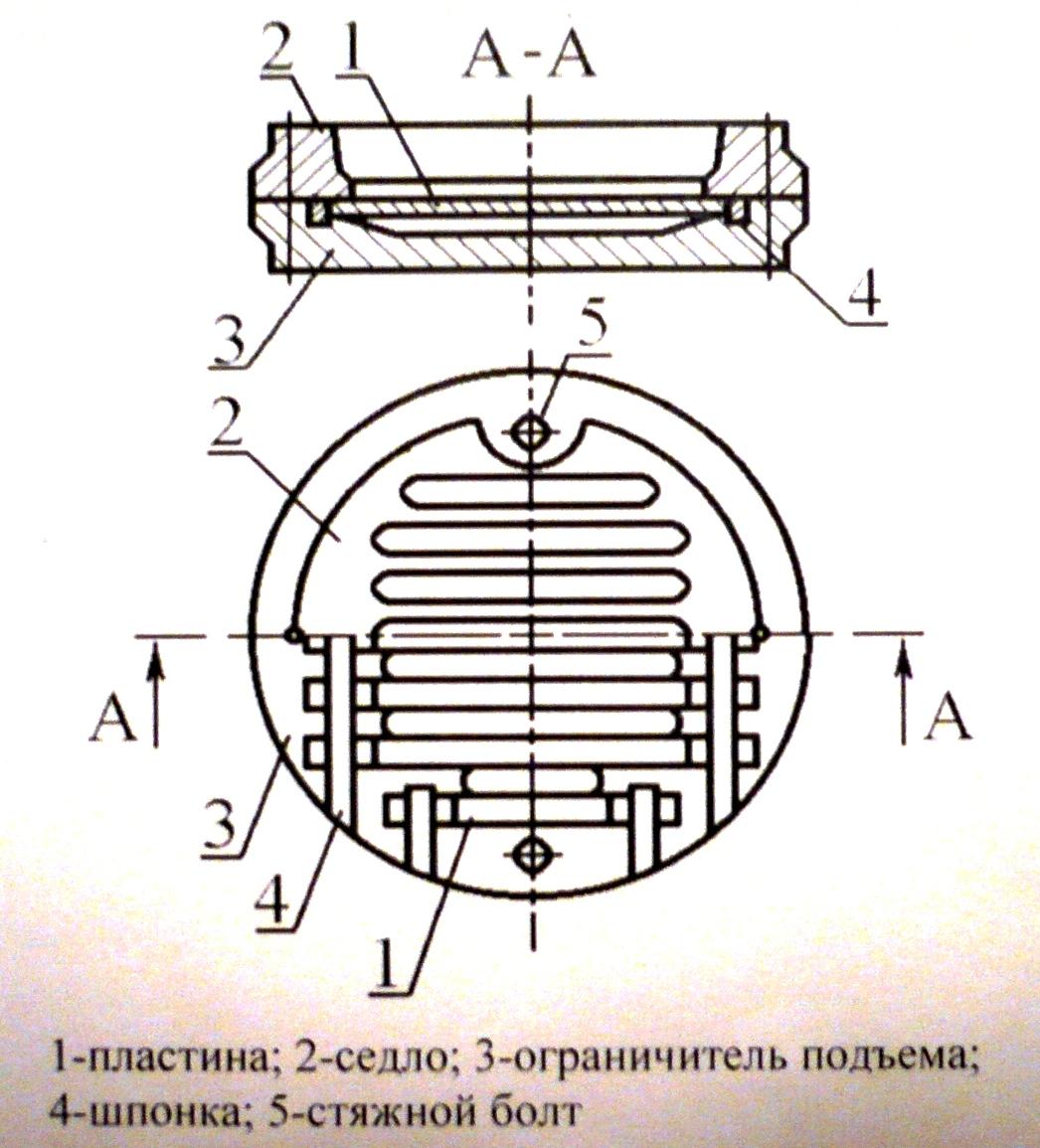

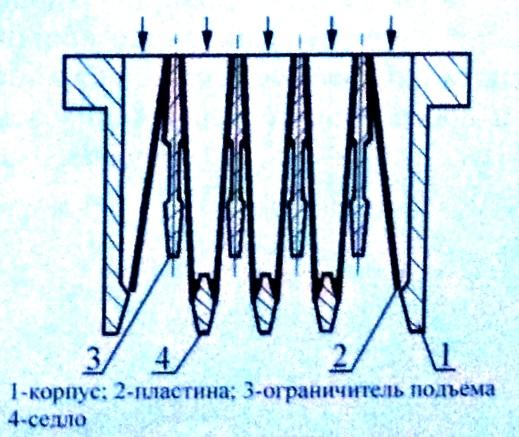

بوبيت (الشكل 9)

أرز. 9. صمام القفاز

رقائقي

خاتم (الشكل 10)

أرز. 10. صمام حلقي

أرز. 11. قطاع الصمام

قطاع (الشكل 11)

متعدد المستويات

التدفق المباشر (الشكل 12)

أرز. 12. صمام مستقيم

المواد

ترتيب الصمام

5.2 الضواغط الدوارة.

تعمل الضواغط الدوارة على نفس مبدأ الآلات الترددية ، أي على مبدأ الإزاحة. يتم نقل الجزء الأكبر من الطاقة المنقولة إلى الغاز أثناء الضغط المباشر.

المنافيخ الدوارة التي تطور ضغطًا زائدًا يصل إلى 0.3 ميجا باسكال (عند الضغط الجوي عند المدخل) ، كما قلنا سابقًا ، تسمى المنافيخ ، وتلك التي تخلق ضغطًا أعلى تسمى الضواغط.

تتمتع الآلات الدوارة بعدد من المزايا على المكبس: السكتة الدماغية المتوازنة بسبب عدم وجود حركة ترددية ؛ إمكانية الاتصال المباشر بالمحرك الكهربائي ؛ إمدادات غاز موحدة نقص الصمامات ، إلخ. ومع ذلك ، فإن لديهم كفاءة أقل ، ويطورون ضغطًا أقل.

الأكثر انتشارًا نوعان من الآلات الدوارة: رقائقي ومكابس دوارة.

ضاغط هواء دوار

لإنشاء ضغط من 0.3 إلى 0.4 ميجا باسكال ، يتم استخدام ضواغط دوارة أحادية الأسطوانة. يمكن أن يولد اثنان من ضواغط الريشة المبردة بالتبادل ضغوطًا تصل إلى 0.7 ميجا باسكال.

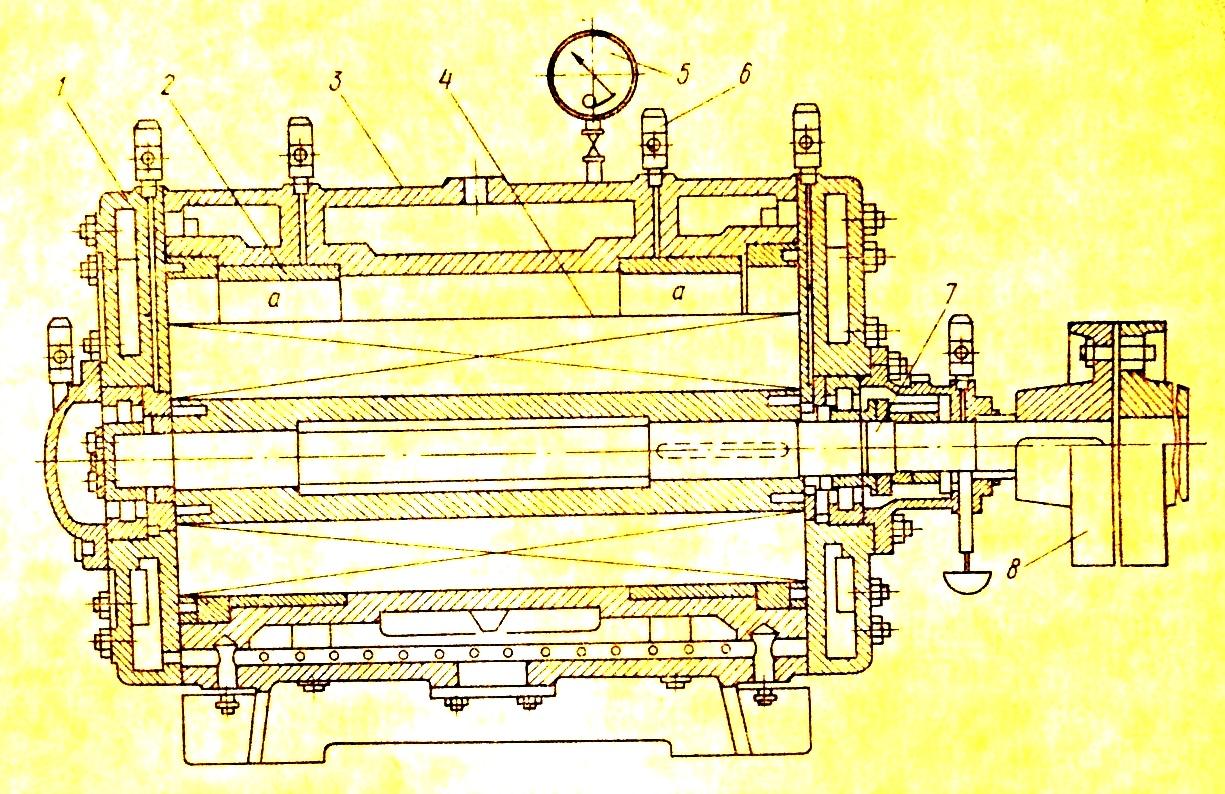

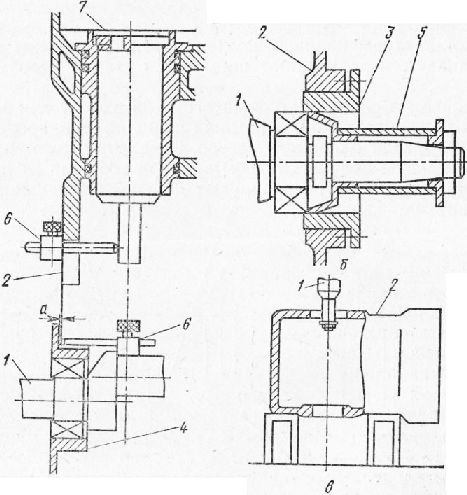

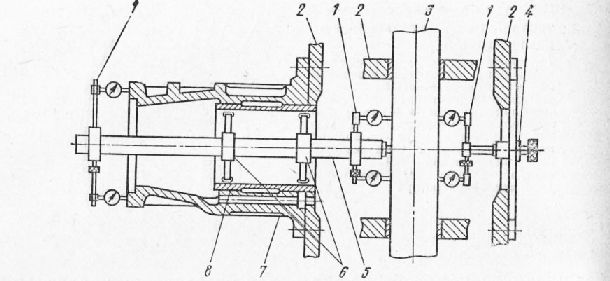

أرز. 8. ضاغط دوارة دوارة

ص

أرز. 8. ضاغط دوارة دوارة

يعمل الضاغط على النحو التالي: نظرًا للترتيب اللامتراكز للدوار ، أثناء دورانه ، يتم تشكيل مساحة على شكل هلال ، مقسمة بواسطة لوحات إلى غرف منفصلة. تخرج الصفائح من أخاديد الدوار بفعل تأثير قوى الطرد المركزي. نظرًا لحقيقة أنه أثناء دوران الدوار يزداد حجم الغرفة ، يتم امتصاص الغاز أو الهواء من خلال الأنبوب 1. يدخل الغاز الممتص إلى غرفة مغلقة ، يتحرك حجمها أثناء دوران الدوار ، النقصان. يؤدي الضغط الناتج عن انخفاض حجم الغرفة إلى زيادة الضغط وطرد الغاز إلى أنبوب التفريغ 6.

أرز. 9. ضاغط دوارة مع حلقات تصريف

لتقليل احتكاك الألواح بالأسطوانة ، يتم تثبيت حلقات التنفيس 1 (الشكل 9) ، والتي تغطي الألواح وتدور بحرية في الأسطوانة 2. يدخل الزيت في الفجوة بين السطح الخارجي لحلقات التنفيس والسطح الداخلي من الأخاديد في الاسطوانة من خلال الثقوب 3. عدد اللوحات في هذه الضواغط لا يقل عن عشرين من أجل تقليل انخفاض الضغط بين الغرف وبالتالي إضعاف تدفق الغاز وزيادة الكفاءة الحجمية.

أرز. 9. ضاغط دوارة مع حلقات تصريف

لتقليل تآكل الأسطوانة واللوحات ، يجب ألا تزيد السرعة المحيطية على الحافة الخارجية للألواح عن 10-12 م / ث. من أجل ملاءمة الألواح بشكل مريح للأسطوانة ، من الضروري أن تكون السرعة الدنيا في حدود 7 - 7.5 م / ث.يتكون الضاغط ذو الريشة من أسطوانة يدور فيها الدوار الموجود بشكل غريب الأطوار مع الألواح الموضوعة في الأخاديد. على عكس مضخة الريشة المنزلقة ، يتغير حجم الغرف (الخلايا) المفصولة بلوحات من القيمة القصوى إلى الحد الأدنى مع دوران الدوار ، ونتيجة لذلك يتم ضغط الغاز تدريجيًا من لحظة قطع الغرفة عن الشفط قناة في هذه النقطة أ(الشكل 17.1) حتى تصل اللوحة الأمامية للغرفة إلى حافة نافذة العادم ب.

أرز. 17.1. مخططات ضاغط الريشة ومخططات المؤشر:

ا ب ت ث-عادي ( ص 2 \ u003d ص إلى): ABB "- خط ضغط مع "ضغط منخفض" للغاز ( ص 2< );

abb '- نفس الشيء ، مع "ضغط" الغاز ( ص 2 > )

بعد التعادل اللحظي ، يظل الضغط في الحجرة ثابتًا ، مع دفع الغاز إلى منفذ الحقن حتى تصل اللوحة الأمامية للغرفة إلى النقطة التي يلمس فيها الدوار الأسطوانة تقريبًا (النقطة ج). عندما تتحرك الكاميرا في المنطقة من جقبل ديتمدد باقي الغاز ، محاطًا بالفراغ "الميت" (في الفجوة بين الجزء المتحرك والأسطوانة في الجزء السفلي منه).

منحنى الضغط الموضح على اليمين في الشكل 17.1 يشبه منحنى مؤشر الضاغط الترددي. ولكن هذا فقط إذا كان ضغط الضغط ص 2 ، حسب درجة انضغاط الغرفة في القسم أب، مساوٍ للضغط في أنبوب التفريغ صإلى (الرسم البياني العادي). خلاف ذلك ، تتغير الرسوم البيانية للمؤشر على طول الخطوط ب بأو ب ب. معادلة الضغط ص 2 غرفة والضغط النهائي صيحدث k فجأة في لحظة اتصال حجرة العمل بمنطقة الحقن. في هذه الحالة ، يتم إنفاق عمل إضافي بشكل غير منتج (مناطق مظللة).

ويترتب على ذلك أنه في ظل ظروف التشغيل الأكثر ملاءمة للضواغط ذات الريشة ، يجب أن يكون الضغط في أنبوب التفريغ مساويًا لضغط الانضغاط. ومع ذلك ، حتى مع وجود اختلاف كبير في الضغط ، فإن هذه الخسائر لا تتجاوز الخسائر في صمامات الضواغط ذات المكابس الترددية.

يعتمد عدد الألواح (من 2 إلى 30) على حجم الماكينة ، وانخفاض الضغط عبر الضاغط ، ومواد الألواح ، وطريقة التزييت والتبريد. كلما زاد عدد الصفائح ، قل انخفاض الضغط بين الغرف المجاورة. هذا يقلل من تدفق الغاز ويقلل من ضغوط الانحناء في الصفائح ، ولكن في نفس الوقت يزيد من تآكل الأسطوانة. مادة الألواح من الصلب ، تركيبات تعتمد على الجرافيت الصناعي والكربون ، التفلون المقوى. تكون الألواح المصنوعة من مواد منخفضة القوة أكثر سمكًا من الألواح الفولاذية ، ومن أجل عدم تقليل حجم عمل الضاغط ، يتم تركيب عدد أقل منها ، على الرغم من أن هذا يؤدي إلى زيادة انخفاض الضغط بين الغرف المجاورة. تتطلب الألواح القليلة مزيدًا من التشحيم للأسطوانة لتقليل تسرب الغاز. عندما يتم حقن الزيت ، يتم تقليل عدد الألواح لتجنب زيادة الخسائر في الديناميكا الهوائية. يساعد الترتيب المائل للألواح في اتجاه دوران العمود على تقليل احتكاك الألواح في الألواح الموجودة في الأخاديد وخطر الانضغاط.

سرعة الدوار محدودة بالسرعة المحيطية المسموح بها لنهاية اللوحة ، والتي تبلغ حوالي 13 م / ث للصلب و8-18 م / ث لألواح البلاستيك والجرافيت. تجاوز السرعة الزائدة الاسمية (جواز السفر) يؤدي إلى تآكل سريع للألواح.

لتقليل الاحتكاك ، يتم إدخال حلقتين من الحديد الزهر أو البرونز في الأسطوانة. يتم ضغط الألواح على الحلقات الجارية وتنزلق على طول سطحها الداخلي. نظرًا لدوران الحلقات ، تكون السرعة النسبية بينها وبين الألواح صغيرة ، ونتيجة لذلك يكون التآكل المتبادل للحلقات والألواح أقل من تآكل زوج أسطوانة لوحة الاحتكاك في حالة عدم وجود حلقات. بهذا ، يمكن زيادة السرعة المحيطية إلى حوالي 18 م / ث.

بالنسبة للآلات ذات السرعة المنخفضة للدوار ، فإن القصور الذاتي الخاص بها لا يكفي لإغلاق الألواح ، وبالتالي تُستخدم نوابض لولبية للضغط عليها ضد الأسطوانة.

في الضاغط أحادي المرحلة ، تكون نسبة الضغط عادة أقل من 5. قيم أعلى ε (حتى 16) يتم الحصول عليها في آلات ذات مرحلتين ذات تبريد متوسط. عادةً ما يتم تثبيتها على محور مشترك بمحرك كهربائي ، وغالبًا ما يتم وضع المرحلة الثانية فوق الأولى ، حيث يتم توصيل الدوارات في كلا المرحلتين بزوج من التروس الأسطوانية.

إزاحة ضاغط ريشة مع عدد من اللوحات ض≥ 12 يمكن تحديده بطريقة تقريبية (انظر قسم: مضخات دوارة متعدية) 1. منذ السرعة الخطية للنقطة ج، متباعدة عن محور الدوران بمقدار د/ 2 (انظر الشكل 17.1) ، يساوي πDn، ثم حجم العمل الثاني

أين χ - معامل تقييد حجم العمل باللوحات ،

د, ل- قطر وطول الدوار ؛ ه- غرابة الأطوار. س, ض- سماكة وعدد الصفائح.

تدفق حجم الغاز عند مدخل الضاغط

أين λ - معامل يأخذ في الاعتبار نفس العوامل المستخدمة في آلة المكبس - تسخين الغاز أثناء الشفط ، وتدفق الغاز عبر السدادات ، وكذلك تأثير الفراغ الميت. يمكن تحديد هذا المعامل من خلال الصيغة التجريبية

حيث 0.05 هو معامل الآلات الكبيرة ؛ 0.10 - للصغار 2.

يمكن تحديد نسبة الضغط الداخلي من المعادلة متعددة الاتجاهات:

____________

1 الطريقة الدقيقة للحساب الهندسي للضاغط ذي الريشة مع أي عدد من اللوحات ، مع مراعاة ميلها ، انظر.

2 تصنيف الآلات الدوارة والآلات الترددية وفقًا لتدفق حجم الغاز عند المدخل هو نفسه (انظر الحاشية السفلية في الصفحة في الفقرة 14.1)

درجة الضغط تعتمد على زاوية الضغط α

(انظر الشكل 17.1). يمكن إثبات ذلك ![]() . لذلك ، الضغط في نهاية الضغط

. لذلك ، الضغط في نهاية الضغط

![]() ,

,

أين م- مؤشر متعدد الاتجاهات ، عند ضغط الهواء ، يساوي 1.5 - 1.6 (إمداد الحرارة بسبب احتكاك الألواح). إذا بدلا من ذلك ص 2 و α استبدل القيم الحالية للكميات المقابلة ، ثم يمكن استخدام الصيغة الأخيرة لإنشاء خط ضغط نظري.

عند حساب قوة الضاغط بنسبة معينة صل / صليس من الممكن استخدام إحصائيات عن الكفاءة الداخلية متساوي الحرارة أو ثابت الحرارة والميكانيكية. تختلف هذه القيم على مدى واسع إلى حد ما اعتمادًا على نسبة الضغوط.

تم تصميم مضخات التفريغ لتدفق حجم الغاز الداخل من 0.01 - 100 م 3 / دقيقة (0.6 - 6000 م 3 / ساعة) ، والضواغط - من 0.1 - 60 م 3 / دقيقة (6 - 3600 م 3 / ساعة).

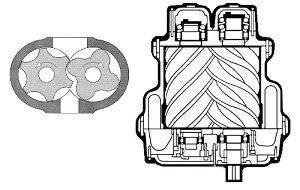

ضواغط دوارة دوارة ، مثل الضواغط اللولبية والمكبسية وحدات ضاغطنوع الضغط الحجمي. هذا يعني أن عملية ضغط الهواء تحدث بسبب تغيير (انخفاض) في حجم منطقة العمل.

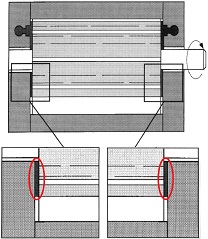

أوضح مثال على الضغط الحجمي هو ضاغط مكبس، حيث يحدث الانضغاط في تجويف الأسطوانات - بين الجسم والمكبس الترددي.

عندما يتحرك المكبس لأسفل من أقصى نقطة "ميتة" (أعلى ، في الشكل) ، يتم إنشاء فراغ في التجويف بين المكبس وسطح الأسطوانة - ينغلق صمام التفريغ ويفتح صمام الشفط. يتحرك المكبس إلى أقصى حد ممكن من نهاية الأسطوانة ، وحجم التجويف هو الحد الأقصى ، وعملية الشفط جارية. عندما يتحرك المكبس لأعلى من المركز الميت السفلي ، يقل حجم التجويف بين المكبس وسطح الأسطوانة ، ويبدأ الهواء في الانضغاط ويغلق صمام الشفط. مع مزيد من الانخفاض في الحجم والوصول إلى الضغط التصميمي ، يفتح صمام التفريغ - تبدأ عملية الحقن ، حتى أعلى نقطة "ميتة". ثم تتكرر الدورة.

بشكل مبسط ، يمكن وصف عملية الضغط الحجمي على النحو التالي: يدخل الهواء في تجويف الانضغاط ، والذي يحتوي على أقصى حجم ؛ ثم يتم قطع تجويف الضغط عن الشفط ويبدأ في الانخفاض بسبب تصميم غرفة الضغط ؛ عندما يتم الوصول إلى الحد الأدنى للحجم (وبالتالي الحد الأقصى لضغط الهواء) ، يتم توصيل تجويف الضغط بالتفريغ.

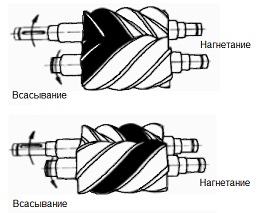

في ضاغط لولبييحدث الضغط في قناة حلزونية محدودة بالنهاية الداخلية والأسطح الشعاعية لمبيت كتلة الضاغط وأسطح القيادة والدوارات المدفوعة التي تدور بسرعة عالية.

يدخل سن العضو الدوار في تجويف قناة الدوار المدفوع ويقطع القناة من تجويف الشفط في غرفة اللولب. تنتهي عملية سحب الهواء.

يدخل سن العضو الدوار في تجويف قناة الدوار المدفوع ويقطع القناة من تجويف الشفط في غرفة اللولب. تنتهي عملية سحب الهواء.

تعمل الحركة المتزامنة الإضافية للدوارات على تقليل حجم القطع حتى يتم محاذاة تجويف القناة مع تجويف التفريغ للغرفة الحلزونية. في هذه المرحلة ، يبدأ الحقن. يتم تحديد الدورية من خلال عدد أسنان العضو الدوار الرئيسي والعملية مستمرة تقريبًا - يكون نبض التدفق ضئيلًا.

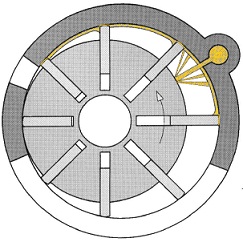

في ضاغط ريشة دوارةيتم ضغط الهواء في تجويف محاط بالنهاية والأسطح الشعاعية للمبيت واللوحات وسطح الدوار الدوار. يتم إزاحة محور الدوار الأسطواني ، في القنوات الطولية التي تتحرك فيها الصفائح ، بالنسبة إلى محور السطح الأسطواني للجسم. عندما يدور الجزء المتحرك ، تتحرك الصفائح ، تحت تأثير قوة الطرد المركزي ، خارج القنوات وتضغط على السطح الأسطواني للمبيت.

عندما تتحرك اللوحة على طول منطقة الشفط في الجسم ، يتم ملء تجويف الشفط بين أسطح الجسم والدوار وأقرب زوج من الألواح. ![]()

بمجرد أن تغادر اللوحة منطقة شفط الهواء ، يتم قطع تجويف الشفط. مع مزيد من الدوران ، نظرًا للموقع اللامتراكز لمحور الدوار على محور الإسكان ، فإن حجم تجويف القطع يتناقص باستمرار. يتم ضغط الهواء. في هذه الحالة ، يتم غلق الألواح التي تحد من مناطق الانضغاط تدريجيًا في قنوات الدوار. بمجرد دخول اللوحة في تجويف منطقة الحقن في الجسم ، يحدث التدفق هواء مضغوطمن حجم القطع المخفض إلى أقصى حد. عملية الحقن جارية. يتم تحديد الدورة من خلال عدد الصفائح ، وبما أنه من المضمون أن تكون أكثر من أسنان عمود محرك كتلة اللولب ، فإن العملية مستمرة تقريبًا - لا يوجد نبض تدفق تقريبًا.

إذا كان ضاغط المكبس يختلف اختلافًا كبيرًا عن الضواغط الدوارة ، فإن الضواغط اللولبية والريشة الدوارة تتكون من عناصر هيكلية أساسية متشابهة:

- مرشح الهواء الوارد

- صمام مدخل الزيت الأوتوماتيكي

- مخزون البترول؛

- كتلة ضاغط

- مصفاة النفط؛

- دوار كتلة الضاغط.

- ألواح كتلة الضاغط

- عنصر مرشح فاصل

- مبردات الهواء / الزيت

- فاصل الماء (جامع المكثفات) ومصيدة البخار.

ولكن إذا كان الملف الرئيسي العناصر الهيكليةالضواغط ذات الريشة الدوارة واللولبية متطابقة ، ما هو الفرق بينهما؟

يكمن الاختلاف في تصميم "قلب الضاغط" - وحدة الضاغط ، حيث يتم ضغط الهواء.

لأكثر من نصف قرن ، ع عمل.إنيا ماتي س. ص. أ. - واحدة من أقدم شركات الضواغط الإيطالية ، بدأت في إنتاج ضواغط دوارة دوارة. كانت واحدة من أوائل الشركات في العالم التي أدخلت تقنية الضغط هذه في الإنتاج الضخم لضواغط الهواء للأغراض العامة. تعد شركة Mattei حاليًا أكبر مصنع للضواغط من هذا النوع ، مما يحدد تطور هذه المنطقة الواعدة في صناعة الضواغط العالمية.

في النماذج الأولى من ضواغط الريشة الدوارة ، كان العيب الرئيسي هو التآكل والكسر الكبير للألواح المشاركة في عملية الضغط ، و المجتمع العالميركزت على الضواغط اللولبية ، والتي بدت في ذلك الوقت واعدة أكثر. ومع ذلك ، فإن الشركة ماتي، أحد القلة ، واصل تحسين التصميم ، والقضاء على أوجه القصور ، وسرعان ما أعرب المستخدمون في العديد من البلدان عن تقديرهم للمزايا الفريدة لهذه التقنية.

إذن ما هي ميزة تقنية الألواح؟

لنقارن تصميم غرفتي ضغط حجميتين: اللولب والصفيحة ، مع حقن سائل القطع (المشار إليه فيما بعد بالزيت).

|

برغي غرفة الضغط |

لوحة غرفة الضغط |

|

|

اثنان من الدوارات ذات شكل حلزوني معقد: أحدهما به تجاويف ، والثاني به نتوءات. توضع داخل الغلاف مع اثنين من تجاويف أسطوانية التزاوج للدوارات. |

دوار واحد ، أسطواني ، ذو فتحات طولية يتم إدخال الألواح المسطحة فيها. يتم وضع الدوار بشكل غريب الأطوار في مبيت به تجويف أسطواني واحد. |

|

يتم دعم كل من الدوارات على كلا الجانبين بواسطة محامل دوارة. نظرًا لأن عملية ضغط الهواء تحدث على طول محاور الدوارات ، فعندئذٍ ، للتعويض عن القوى المحورية الرئيسية ، يكون للدوار الرئيسي محامل دفع خاصة. نظرًا للسرعات العالية للدوران ، يتم تحميل جميع المحامل بشكل كبير. |

يتم دعم الدوار على كلا الجانبين بواسطة المحامل. لكن المحامل نموذجية وأقل تحميلًا ، للأسباب التالية: تحدث عملية ضغط الهواء عبر محور الدوار ، ولا توجد قوى محورية ؛ سرعة دوران الدوار أقل بكثير من سرعة دوران مسامير الضاغط اللولبي. |

|

يعد عدد التجاويف والنتوءات في الدوارات ، ومظهرها الجانبي ، وزاوية الالتواء اللولبي ، وما إلى ذلك ، تطورًا فريدًا لمصنع معين. مع الأخذ في الاعتبار الضغوط العالية ودرجات الحرارة لعملية الضغط ، فضلاً عن الحاجة إلى ضمان الحد الأدنى من الخلوص ، فإن متطلبات مادة الدوارات لضمان هندستها وجودة سطحها عالية جدًا. في ظل ظروف التشغيل ، من المستحيل عمليا إجراء إصلاح عالي الجودة لغرفة الضغط (باستثناء استبدال المحامل). |

يتكون الجزء المتحرك والسطح الداخلي للمبيت من أشكال أسطوانية بسيطة هندسيًا. ومثل الألواح ، يمكن تشكيلها باستخدام ساحة ماكينات نموذجية (آلات الطحن والخراطة والطحن). من خلال استخدام عمليات تشغيل المعادن البسيطة ، يتم الحصول على أسطح عالية الجودة بأقل تكلفة. |

|

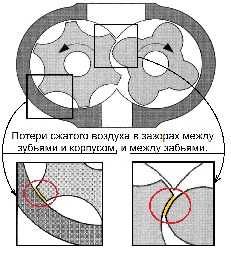

بسبب التصميم المعقد للدوارات اللولبية ، قوى محورية كبيرةعليهم ، وجود تمديدات حرارية في أوضاع تشغيل مختلفة لوحدة الضاغط ، داخل غرفة الضغط الحلزونية ، لا مفر من تجاوز الهواء من مناطق الضغط العالي إلى مناطق الضغط المنخفض:

|

في ضاغط دوارة لا توجد أحمال محورية. يكون الجزء المتحرك حرا في حركته على طول المحور الطولي. يتم توفير التعويض عن التمدد الحراري ، والمساواة في الفجوات في كلا الطرفين وسد الفجوات الفعال بواسطة فيلم زيت. يتم توفير الزيت تحت الضغط من خلال ثقوب في نهايات الجزء الثابت: لسد الفجوات الشعاعية بين الألواح والغلاف ، يتم أيضًا حقن الزيت في منطقة التفريغ: |

|

تبلغ سرعة دوران المحرك الدافع للضاغط اللولبي 1500 دورة في الدقيقة ، وسرعة دوران الدوار الرئيسي لغرفة ضغط اللولب النموذجية حوالي 2800 دورة في الدقيقة (عند 7 ~ 8 بار). يتم نقل عزم الدوران من المحرك الكهربائي إلى عمود الكتلة اللولبية فقط من خلال نقل السرعة الزائدة: - محرك على شكل حرف V ، - مضاعف تروس. هذه خسائر إضافية ، وتعقيد التصميم ، وارتفاع تكلفة الصيانة. |

تبلغ سرعة الدوران 1500 دورة في الدقيقة ، وهي نفسها لكل من محرك محرك الضاغط ودوار غرفة ضغط الريشة الدوارة. ونموذج MAXIMA الاقتصادي للغاية لديه سرعة دوار تبلغ 1000 دورة في الدقيقة (!) يتم نقل عزم الدوران من المحرك الكهربائي إلى عمود الوحدة الرقائقي فقط من خلال ناقل حركة مباشر - اقتران دبوس مرن. لا توجد خسائر بسبب النقل الدوراني ، تصميم موثوق به وبسيط ، تكاليف صيانة قليلة. |

|

تحدد السرعات العالية للدوران لدوارات حجرة اللولب الضوضاء العالية من الضاغط اللولبي. بما في ذلك خفض مستوى الضوضاء إلى قيم مقبولة ، الضواغط اللولبيةيتم توفيره فقط في حاويات عازلة للصوت. ومع ذلك ، يظل مستوى الضوضاء مرتفعًا: 70 ~ 75 ديسيبل (A) للضواغط الصغيرة وما يصل إلى 85 ديسيبل (A) لأقوى الضواغط. |

تسمح غرف ضغط الريشة ذات السرعة البطيئة باستخدام نماذج ضواغط دوارة بدون غلاف عازل للضوضاء ، ولكن بمستوى ضوضاء لا يزيد عن 75 ، 80 ، 85 ديسيبل (A) ، مع مبيت عازل للضوضاء - أعلى إلى 75 ديسيبل (أ) للضواغط المنتجة وأقل من 67 إلى 65 ديسيبل (أ) للضواغط الصغيرة. |

ملخص:

منذ أكثر من 30 عامًا ، لم تتوقف شركة Mattei ، على عكس العديد من الشركات المصنعة ، عن تطوير تقنية ضغط حجرة اللوح ، ولم تتحول إلى كتلة ضاغط من النوع اللولبي. Mattei حل مشاكل التصميم وأزال العيوب ونجح! النماذج الحديثةتتفوق ضواغط ماتي ذات الريشة الدوارة على أفضل نماذج الضواغط اللولبية من حيث الكفاءة والموثوقية وقابلية الصيانة.

إن المزيج الفريد من المزايا المادية والهيكلية لغرف الريشة ، والحلول التكنولوجية الممتازة التي تطبقها Mattei في ضواغط الريشة الدوارة وتوافرها التشغيلي الممتاز في التشغيل والصيانة ، تجعل ضواغط الريشة الدوارة أكثر وأكثر جاذبية لمجموعة متنوعة من المستهلكين.

نظرًا لأن أكثر من 80٪ من التكلفة الإجمالية للضاغط يتم دفعها من خلال استهلاك الطاقة ، فقد تم إيلاء اهتمام متزايد بكفاءة الضواغط في السنوات الأخيرة. في ظل هذه الظروف ، تعد كفاءة ضواغط الريشة الدوارة حجة إضافية ذات وزن لصالح استخدامها. علاوة على ذلك ، تعتبر سلسلة الضواغط MAXIMA الاقتصادية للغاية فريدة من نوعها في الحد الأدنى من استهلاك الطاقة المحدد حتى بالمقارنة مع النماذج ذات المرحلتين لأفضل الضواغط اللولبية.

→ تصاعد وحدات التبريد

تقنية تجميع الضاغط بعد الإصلاح

تحدد جودة البناء إلى حد كبير متانة وموثوقية الضاغط. يتم تنفيذ أعمال التجميع أثناء الإصلاح بنفس الترتيب أثناء التجميع في المصنع.

من السمات المميزة لأعمال التجميع أثناء الإصلاحات أنه يمكن استخدام الأدوات والمعدات العامة فقط في ورشة الإصلاح ولا يوجد تقسيم عميق للعمل ، كما هو الحال في الإنتاج الضخم. لذلك يجب أن تكون مؤهلات المصلحين أعلى من مؤهلات الميكانيكيين في المصنع. بالإضافة إلى ذلك ، أثناء الإصلاحات ، يتم تثبيت الأجزاء ووحدات التجميع ذات فترات خدمة مختلفة (المورد قبل الإصلاح) ، أي يستخدمون كلاً من الأجزاء والأجزاء التي تم تشغيلها والتي تتطلب التشغيل - جديدة أو تم ترميمها أثناء الإصلاح أو أجزاء ذات أبعاد إصلاح.

بعد إجراء جميع عمليات الإصلاح ، يتم تجميع الضاغط بالتسلسل عملية عكسيةالتفكيك. أولاً ، يتم تجميع وحدات التجميع المنفصلة (التجميع العقدي): علبة المرافق مع البطانات ، والعمود المرفقي مع الأثقال والمحامل ، ومجموعة الكرنك ، والصمامات ، ومضخة الزيت والمحرك. قبل التجميع العقدي ، يتم غسل الأجزاء وتجفيفها ، وقطع الجوانات ، وإعداد المسامير والبراغي ، ودفع الصواميل على طول الخيط بالكامل. يتم تشريب جوانات البارونيت عند درجة حرارة 60-70 درجة مئوية بالزيت (للآلات ذات R 717) أو الجلسرين (للآلات ذات R 12 و R 22). تتم إزالة الفلاش من حلقات الختم المطاطية. فحص الأجزاء قبل التجميع ، وإزالة الحواف ، وإذا لزم الأمر ، تخفيف الحواف.

إذا تم عمل ثقوب في أجزاء الجسم ، فقبل التجميع ، فإنها تتحقق من العمودية أو التوازي أو المحورية لمحاور أو أسطح قاعدتها. يتم إجراء فحص الإنتاج على نطاق صغير باستخدام الأجهزة واستخدام شياق تتمركز ذاتيًا. لا يُسمح بعدم تعامد المحاور بأكثر من 0.03 مم لكل 100 مم من الطول. تتكون شياق التمركز الذاتي من محور تمركز ، حيث يتم تثبيت محطات ومحطات قابلة للتعديل لكل حجم محدد. يتم ضبط المغزل بحيث تكون بكرات أنظمة الرافعة في الجزء الأوسط من التجاويف ، ويكون التداخل حوالي 0.5 مم. يوفر الجهاز تمركز مع خطأ لا يزيد عن 0.012 مم. يتم تشحيم أحزمة الهبوط في أجزاء الجسم بالزيت قبل التجميع.

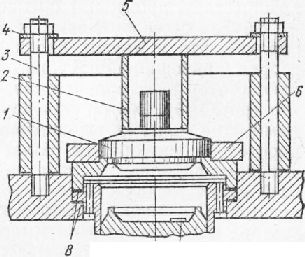

تجميع ضواغط علبة المرافق. يبدأ التجميع العام للضاغط بعلبة المرافق. يتم ضغط الأكمام في تجاويف علبة المرافق بضربات خفيفة من مطرقة بلاستيكية أو مكبس لولبي. ثم يتم إغلاق جميع الحواف بمقابس ووصلات حلمة - بمقابس ملولبة وأكمام قرصية على حشيات. في الصمامات غير المستقيمة ، يتم تثبيت سدادة على الحشية بدلاً من صمام الضغط. يتم اختبار تجاويف الأكمام من خلال ضغط الهواء ، والتحقق من وجود تسرب عن طريق الغسيل. يجب ألا يزيد انخفاض ضغط الهواء عن 0.05 ميجا باسكال لمدة ساعة واحدة.

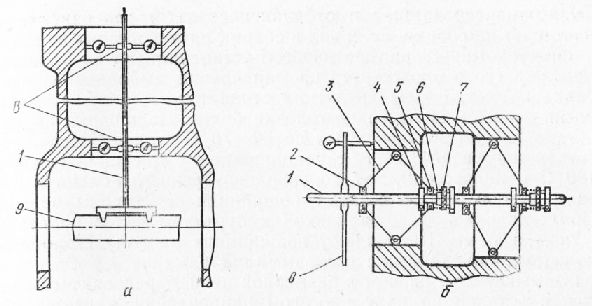

أرز. 1. مخطط جهاز لقياس عمودية محور العمود ومحاور فتحات علبة المرافق (أ) واستخدام جهاز تمركز عالمي لتحديد عمودي السطح النهائي لمبيت محور التجويف (ب) :

1 - المحور 2 - محطة قابلة للتعديل ؛ 3 - نظام رافعة بأسطوانة ؛ 4 - التركيز ؛ 5 - جلبة 6 - ربيع 7 - الجوز 8 - شريط دوار مع مؤشر ؛ 9 - عمود التحكم (عمود زائف)

في علب المرافق للضواغط الكبيرة ، على جانب القيادة ، يتم تثبيت كوب محمل (مبيت) وتثبيته بمسامير.

تشتمل وحدة تجميع العمود المرفقي على العمود نفسه ، والمحامل الدوارة ، والأكواب وأغطية المحامل ، والأثقال الموازنة ، وتروس محرك مضخة الزيت. يتم إغلاق حفر قنوات الزيت في العمود بعد التنظيف بمقابس ملولبة على شعلة رصاص وتثبيتها لمنع التفكيك الذاتي.

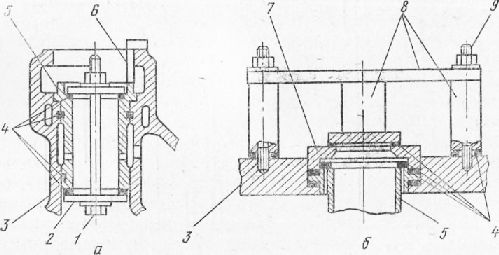

أرز. 2. إسكات أكمام ضواغط التدفق المباشر (أ) وضواغط التدفق غير المباشر (ب) للتحقق من ختمها:

1 - برغي اقتران 2 - لوحة الضغط 3 - علبة المرافق 4 - حلقات الختم والجوانات ؛ 5 - كم ؛ 6 - شريط لقط 7 - مبيت صمام الشفط ؛ 8 - فاصل وأجزاء الضغط ؛ 9 - دبوس الشعر

يذهب العمود المرفقي الذي تم إصلاحه ومتوازن إلى التجميع. إذا لم يتم تضمين مجموعة العمود ذات الأثقال الموازنة في علبة المرافق للضاغط ، يتم تثبيت الأثقال الموازنة على العمود بعد تركيبها في علبة المرافق وفقًا للعلامات التي تم إجراؤها بعد الموازنة. يتم تثبيت البراغي بغسالات قفل رقائقية ، وثنيها على حافة رأس الترباس. يتم تثبيت المحمل المتداول في زجاج مسخن إلى 60-70 درجة مئوية. بعد ذلك ، يتم تسخين الكوب مع المحمل في حمام الزيت إلى 100 درجة مئوية ويتم ضغط الحلقة الداخلية في كتف العمود حتى تتوقف. ثم اضغط على المحمل من جانب القيادة. يتم فحص ملاءمة حلقات المحمل لأكتاف العمود باستخدام مقياس محسس 0.05 مم. يتم تثبيت المحامل على العمود بحلقات احتجاز أو صواميل مع غسالات قفل.

رابط الإغلاق في سلسلة الأبعاد ، والذي يحدد موضع الأجزاء الموجودة على العمود في الاتجاه المحوري ، هو الحشية بين مبيت المحمل وسطح التزاوج في علبة المرافق. لتحديد السماكة المطلوبة للحشية ، يتم استخدام جهاز على شكل قضيب بسمك يساوي عرض بطانة الرأس السفلية لقضيب التوصيل ، ومثبتة في أسطوانة الضاغط ، ودبوس قياس مثبت في كتلة المنشور. قم بقياس المسافة من سطح التزاوج إلى القضيب باستخدام دبوس ، وقم بتثبيته بمسمار قفل. ثم يتم تثبيت منشور الدبوس على مجموعة العمود المرفقي. ستكون المسافة من نهاية الدبوس إلى الحافة مساوية لسمك الحشية المطلوبة.

أرز. 3. جهاز لقياس سمك الحشية (أ) ، وحماية خيط العمود المرفقي أثناء التثبيت (ب) ونظام تثبيت العمود (ج):

1 - العمود المرفقي 2 - علبة المرافق 3 ، 4 - أغلفة تحمل من جانب دولاب الموازنة ومحرك مضخة الزيت ؛ 5- جلبة واقية. ب - كتلة مع قياس دبوس ؛ 7 - مغزل بقضيب مثبت في الاسطوانة

لمنع تلف الخيوط الموجودة في نهاية العمود أثناء التثبيت ، يتم وضع مغزل في نهايته على جانب محرك الأقراص. يتم دفع مجموعة العمود من جانب الغطاء الأعمى إلى علبة المرافق ويتم الضغط عليها بضغطة لولبية متصلة بعلبة المرافق مع ترصيع الغطاء الأعمى.

يتم تبسيط العملية الصعبة والمستهلكة للوقت إذا تم إدخال العمود في علبة المرافق عن طريق تدويره بزاوية 90 درجة. يتم خفض العمود ببطء ، مما يزيل التشوهات بضربات ضوئية لمطرقة بلاستيكية.

يجب أن يدور العمود المثبت بسهولة وبشكل متساوٍ باليد.

تتكون مجموعة قضيب التوصيل ومجموعة الكرنك من قضيب توصيل ، ومكبس ، ودبوس ، وحلقات تثبيت ومكبس. في ضواغط التدفق المباشر ، تشتمل أيضًا على صمام شفط ، يتم توصيله بالمكبس بمسامير من خلال حشية بارونيت. يتم قفل البراغي بغسالات ، وثنيها على مسطحات المسامير وفتحات وريدات الصمام. في الوقت نفسه ، تأكد من عدم إعادة استخدام الغسالات في نفس مكان المنعطف. يجب ألا تبرز المسامير وأطراف الغسالة فوق سطح الصمام.

يتم تسخين المكابس المصنوعة من سبائك الألومنيوم في حمام زيت إلى 70-80 درجة مئوية ، وعند تجميع التزاوج ، يتم الحصول على تداخل. ولكن نظرًا لأن معامل التمدد الخطي للألمنيوم أكبر بمقدار 2.2 مرة من معامل الحديد والصلب ، فعند تسخين قضيب التوصيل أثناء تشغيل الضاغط ، تظهر فجوة محسوبة في الواجهة. يتم تثبيت المسامير الموجودة في رؤوس الكباس من الإزاحة على طول المحور بواسطة غسالات قفل مثبتة في الأخاديد الحلقية.

بعد تجميع قضيب التوصيل ومجموعات المكبس ، يتم قياس كتلة كل منهما ومقارنتها بالقيمة الاسمية. في حالة حدوث انحراف جماعي كبير (يجب ألا تختلف كتل المكابس في آلة واحدة بأكثر من 5٪ ، قضبان التوصيل - بنسبة 3٪) ، يتم تشكيل الجزء الداخلي من تنورة المكبس في مجموعة الكتلة الأكبر. قبل التثبيت ، يتم فحص كل مجموعة للتأكد من أنها متعامدة مع محور الرأس السفلي لقضيب التوصيل المولد للمكبس على أداة تتكون من رف بعمود تحكم يساوي قطر مجلة قضيب التوصيل الخاصة بالعمود ، ويتم معايرتها لوحات. تُقاس الفجوة بين الشبكة العامة والألواح بمسبار يبلغ 0.05 مم ، وهي تقابل أقصى انحراف عن العمودية البالغة 0.02 مم لكل 100 مم من الطول. تحقق أيضًا من الفجوات بين نهايات رؤوس المكبس ورأس قضيب التوصيل. قبل التجميع ، يتم تثبيت مجموعة مكبس قضيب التوصيل بدون حلقات مكبس في الأسطوانة للتحقق من ملاءمة المكبس إلى الغلاف وأغلفة المحمل في مجلة العمود وللتحقق من الخلوص في غلاف المكبس وربط مجلة العمود قضيب محمل.

يتم تثبيت قضيب التوصيل ومجموعة الكباس المجمعين مع أغطية الرؤوس السفلية لقضيب التوصيل الذي تمت إزالته من خلال الأسطوانة ، حيث يتم وضع العمود في وضع يتوافق مع المركز الميت العلوي للمركب مجموعة المكبس. قبل التثبيت ، يتم نفخ قضيب التوصيل ومجموعة المكبس بالهواء وتشحيمهما بالزيت. لسهولة التركيب ، يحتوي المكبس على فتحة لتركيب مسمار ذو عروة. يتم وضع حلقة مخروطية الشكل على الطرف العلوي من الغلاف ، ويتم تشكيلها آليًا إلى خشونة Ra 0.63 ميكرومتر ومزيتة بالزيت ، ويتم خفض مجموعة قضيب التوصيل ومجموعة المكبس. عند الإنزال ، يتم ضغط حلقات المكبس على قطر الغلاف ؛ مع الانتباه إلى حقيقة أن موقع الأقفال على حلقات الختم بالنسبة لبعضها البعض غير مضطرب وأن قفل حلقة مكشطة الزيت في مستوى عمودي على محور الدبوس. يتم وضع طائرات الموصلات المائلة لقضبان التوصيل أثناء التثبيت بزاوية 45 درجة على محور الأسطوانة بحيث يكون من المناسب تجميع رؤوس قضبان التوصيل وشد البراغي.

يتم شد صواميل البراغي بقضيب التوصيل فقط بمفاتيح عزم الدوران مع عزم دوران محكم يلبي متطلبات الشركة المصنعة: 45-60 نيوتن متر للضواغط بضربة مكبس 66 مم ، 68-73 نيوتن متر للضواغط بضربة مكبس 70 مم و 150- 160 نيوتن متر للضواغط ذات شوط المكبس 130 مم. يتم قطع الصواميل ، ويتم قفل رؤوس قضبان التوصيل بغسالات أو سلك.

تحقق من عدم وجود محاذاة غير صحيحة للمكبس في الأسطوانة عن طريق قياس الفجوات في أعلى وأسفل النقاط الميتة على طول محور الدبوس.

بعد تركيب قضيب التوصيل ومجموعة المكبس ، يتم قياس الفراغ الخطي الميت. الطريقة الأبسط والأكثر شيوعًا هي قياس سماكة بصمة السلك الرصاصي ، والتي يتم وضعها في 3-4 أماكن على طول المحيط بين رأس المكبس وجسم صمام التفريغ. لمنع الرصاص من التدحرج تلقائيًا ، يتم تثبيته بمواد تشحيم سميكة. ثم يتم إغلاق الأسطوانات بغطاء زائف أو لوحة صمام. بدلاً من الزنبرك العازل ، يتم تثبيت فاصل. بعد تدوير العمود يدويًا لدورة واحدة ، تتم إزالة الغطاء الزائف وقياس الانطباعات.

يتم ضبط الفراغ الخطي الميت عن طريق تغيير سمك الحشوات المثبتة بين جسم صمام الشفط وحزام دعم البطانة للضواغط بضربة مكبس تبلغ 66 و 82 مم ، بين لوحة الصمام ونهايات الكتل أو الجلب (من أجل ضواغط ذات شوط مكبس يبلغ 50 و 70 مم) أو بين المكبس الطرفي وصمام الشفط (ضواغط على الخط).

أرز. 4. جهاز لفحص ، عند تجميع المكبس وقضيب التوصيل ، عمودية محاور المكبس وفتحة عمود الدوران الرئيسي:

1 - قياس النقاط بالمسبار

أرز. 5. القياس الخطي للمساحة الميتة:

1 - صمام الضغط 2 - جلبة 3- دبوس الشعر. 4 - غسالة 5 بار 6- غطاء صمام الشفط. 7 - لوحة الرصاص 8 - حشية البارونيت

في الضواغط من الأنواع الأخرى ، يتم تنظيم الفراغ الخطي الميت عن طريق تغيير سمك الحشية بين لوحة الصمام أو مجموعة الصمامات ونهايات بطانات الأسطوانة ، وفي الضواغط المستقيمة ، سماكة حشيات البارونيت بين المكبس و صمام الشفط. في مؤسسات الإصلاح ذات الطبيعة التسلسلية للإنتاج ، يتم تغيير المساحة الميتة الخطية عن طريق اختيار مجموعات قضيب التوصيل والمكبس المجمعة بطول الطول. عند تجميع الضاغط ، فإن الفراغ الخطي الميت هو رابط الإغلاق في سلسلة الأبعاد.

ثم يتم تثبيت مجموعة الصمامات والأغطية الزائفة والينابيع العازلة والأغطية على الضاغط. عند تثبيت الصمامات ، تحقق من ضيقها ، كما هو موضح أعلاه أو في الجهاز بالهواء ، وقم أيضًا بقياس ارتفاع الرفع لألواح الصمامات الحلقيّة والصمامات الترقيعية بمسبار.

يتم تنظيم ارتفاع الرفع لألواح صمامات الشفط لضواغط P110 و P220 عن طريق تغيير سمك الحشية بين الغلاف وجسم صمام الشفط. بالنسبة لضاغطات الأمونيا من هذه العلامات التجارية ، يجب أن يكون ارتفاع رفع لوحة صمام الشفط 0.9-1.3 مم ، لضواغط الفريون 1.7-2.1 مم.

عند تثبيت أغطية زائفة ونوابض عازلة في ضواغط الأمونيا ، يتم فحص جودة لف الأغطية الزائفة حتى نهاية الأكمام (على قلم رصاص أو طلاء) وكمية تداخل الينابيع العازلة. الحمل المسبق للنابض العازل هو مقدار تشوهه عندما يتم إغلاق تجويف التفريغ لكتلة الأسطوانة بالغطاء العلوي. يتوافق التحميل المسبق مع ارتفاع الفجوة بين مبيت الضاغط والغطاء العلوي ، والذي يقع بحرية على النوابض العازلة قبل شد الصواميل.

تعتمد موثوقية الضاغط على التداخل الصحيح. مع التحميل المسبق الصغير ، تزداد ظروف تشغيل الصمامات سوءًا - تظهر طرق صمام التفريغ. مع التحميل المسبق الكبير ، يمنع النابض العازل الأمونيا السائلة من الهروب إلى تجويف التفريغ في حالات الطوارئ.

يتم تجميع نظام الزيت بعد اكتمال تركيب قضيب التوصيل ومجموعة المكبس. تثبيت الخشنة و تنظيف جيدالنفط وخطوط النفط ومضخة الزيت الموجهة. قبل التثبيت ، يتم غسل الفلتر الناعم جيدًا بالكيروسين وتشحيمه بزيت نظيف. في المرشحات ذات العناصر الخزفية المعدنية ، يتم فحص كثافة التجميع. عند تركيب مضخة الزيت ، تحقق من الارتباط الصحيح لعجلات التروس بحجم الخلوص الجانبي بين الأسنان. يتم تنظيم الإزاحة المحورية للمضخة عن طريق تغيير سمك الحشيات بين علبة المرافق وغطاء المضخة. يتم قياس الخلوص الجانبي بمقياس محسس ويتم ضبطه عن طريق قلب الهيكل داخل فتحات التركيب.

بعد التحقق من التركيب الصحيح لمجموعة الزيت والكرنك ، أغلق الأغطية الستارية والجانبية لعلبة المرافق وقم بتجميع صندوق الحشو في نهاية محرك العمود. بعد التجميع ، يتم إغلاق الغطاء الموجود على جانب القيادة وتشديده باستخدام المسامير ، ويتم تثبيت دولاب الموازنة الذي اجتاز التوازن الثابت على العمود. أثناء تثبيت دولاب الموازنة ، تحقق من إحكام المفتاح ، وشد صمولة التثبيت وقفلها بغسالة قفل. مؤشر متصل بالضاغط يتحقق من نفاذ نهاية دولاب الموازنة.

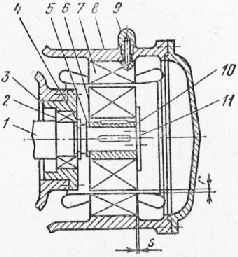

تجميع الضواغط غير محكمة الغلق. يتم تنفيذه بنفس ترتيب ضواغط علبة المرافق الأخرى ، ولكن بعد تجميع آلية الكرنك ، يتم تثبيت الجزء الثابت للمحرك الكهربائي في علبة المرافق ، ويتم تثبيت الجزء المتحرك على الجزء الناتئ من العمود. تم تثبيت الجزء الثابت بمسامير ذات صواميل. أثناء التثبيت ، يتحملون الإزاحة المحورية للعضو الدوار 5 بالنسبة إلى الجزء الثابت بما لا يزيد عن 2 مم (سمك الفاصل أو حلقة المسافة على العمود) والتخليص الشعاعي r (على طول الطول الكامل بين الجزء الثابت والدوار من 0.25 إلى 1.0 مم ، حسب ماركة الضاغط). بعد ذلك ، يتم توصيل نهايات لفات الجزء الثابت بالكتلة الطرفية ، المثبتة على الغلاف ، ويتم فحص مقاومة العزل لملفات الدوار (20 متر مكعب على الأقل ، وللضواغط ذات السكتة الدماغية 66 مم ، 50 متر مكعب على الأقل). مع مقاومة أقل ، يجف العزل.

تجميع الضواغط ذات الرأس المتصالب. قبل التجميع ، يتم التحقق من دقة الوضع المتبادل لطبقة المحامل الرئيسية ، وهو أمر مهم بشكل خاص للأعمدة متعددة المحامل.

أرز. 6. رسم تخطيطي لتجميع محرك ضاغط الهواء:

1 - العمود المرفقي 2 - المحمل الرئيسي 3 - تحمل السكن. 4 - قفل الغسالة ؛ 5 - حشية عن بعد لضبط الفجوة ؛ 6 - الدوار 7 - الجزء الثابت 8 - علبة المرافق أو الغطاء الخلفي ؛ 9 - دبوس القفل أو المسمار بغطاء مانع للتسرب ؛ 10 - جلبة الدوار ؛ 11 - قرص لقط لتركيب الدوار

من الأنسب فحص العمود الزائف ، حيث تتم إزالة المسامير التي تثبت موضع الإدخال في الصندوق. إذا اقتصر الإصلاح على إعادة تعبئة البطانات المجهزة جيدًا ، فلن تتم إزالة المسامير ، ويتم تمييز الأجزاء في موقع التثبيت. بعد التحقق من ملاءمة العمود الزائف لسرير البطانات (لا ينبغي أن يمر المسبار بسمك 0.05 مم) ، يتم فحص ملاءمة البطانات للسرير. يتم فحص إحكام البطانات بواسطة الطلاء (4-5 نقاط على الأقل في مربع بقياس 25 × 25 مم). تضمن جودة ملاءمة البطانات إزالة الحرارة من أسطح الاحتكاك ، وتمنع الحمل غير المتكافئ أثناء تشغيل الضاغط ، مما قد يؤدي إلى تقشير حشوة babbit وهو شرط للتمديد الصحيح للعمود المرفقي. يتم التركيب عن طريق الكشط. تحقق من بروز الطائرات الفاصلة للبطانات فوق طائرات الفصل لمخزونات الإطار وأغلفةها. عند التركيب ، يتم تمييز الأجزاء في مكان تركيبها.

يعد تركيب سطح المحامل في المجلات الرئيسية للأعمدة أثناء إصلاح الضواغط الكبيرة عملية تستغرق وقتًا طويلاً وتتسم بالمسؤولية. بعد تثبيت دبابيس التثبيت والبطانات السفلية ، يتم وضع العمود الزائف ، مغطى بطبقة رقيقة من الطلاء ، ويتم تثبيت مجموعات كاملة من الحشيات في الموصل ، ويتم تثبيت البطانات العلوية ، ويتم إغلاق الأغطية وتجعيدها قليلاً بالصواميل. يقومون أيضًا بتثبيت جميع تفاصيل أذرع التسوية والدعامات ، مما يضمن صلابة الإطار. بعد ذلك ، يتم تدوير العمود الزائف وكشط أسطح البطانات فوق الطلاء ، في كل مرة يتم شد الصواميل حتى ، عندما يتم شد الصواميل بمفتاح عزم الدوران ، لا يزيد عدد النقاط في مربع 25 × 25 من 10-12. أثناء تقليم بطانات المحامل الرئيسية ، في نفس الوقت ، يتم ضمان توازي محور العمود مع مستوى لفة الفانوس (جسم أدلة التقاطع). يتم الكشف عن عدم التوازي مع كتلة اللدغة برأس مؤشر ميكرومتر ، يقيس المسافة بين المولد الكهربائي للعمود الخاطئ ومسطرة التحكم الموضوعة على المستوى المرفق بالإطار ، أو جهاز مؤشر دوار متصل بالشريط الموجود على التزاوج طائرة. بعد ذلك ، يتم ضغط الأكمام في الفوانيس وربطها بطائرات التزاوج في الإطار. يتم فحص شد الملاءمة بواسطة مسبار (لا ينبغي أن يمر مسبار يبلغ 0.05 مم).

أرز. 7. جهاز لقياس التوازي بين مستويات التزاوج للإطار والعمودي لمحور الموجهين المتقاطعين على العمود:

1 - رؤوس دوارة للتحقق من توازي الأسطح النهائية لمحاور العمود وعمودية المحاور ؛ 2 - إطار 3 - رمح زائف ؛ 4 - جهاز لفحص توازي مستوى تزاوج الإطار مع العمود ؛ 5 - جهاز لفحص عمودي العمود ومحور أدلة التقاطع ؛ 6 - دعم الصلبان ؛ 7 - أدلة صليب (فانوس) ؛ 8 - كم فانوس

تحقق مما إذا كان محور الكم عموديًا على محور العمود ومستوى التزاوج للفانوس والأسطوانة. عند الفحص ، يتم استخدام جهاز على شكل عمود ، يتم توسيطه في غلاف الموجهات المتقاطعة ويتاخم ضد عمود زائف ملقى على قذائف المحمل الرئيسية.

بعد ذلك ، بدأوا في وضع العمود المرفقي ، حيث يقومون بإزالة أغطية المحمل الرئيسية والبطانات العلوية. يتم وضع العمود مع أعناق ملطخة بالطلاء على البطانات السفلية ، وتوضع الحشوات على الأسطح النهائية وتُغلق بالبطانات والأغطية العلوية. بعد شد الصواميل ، اقلب العمود وقم بإزالة الأغطية والبطانات العلوية. ثم يتم دهن البطانات فوق الطلاء. تعتبر البطانات السفلية مناسبة ، بعد تكرار اختبار الطلاء وكشط البقع عدة مرات ، بقيت بقع متباعدة بشكل متساوٍ (عشرة على الأقل في مربع 25 × 25 مم) على سطح العمل في قوس 60-80 درجة . يتم قياس الخلوص الجانبي بمقياس محسس (الشكل 7).

في الوقت نفسه ، يتم فحص الوضع الأفقي للعمود (لا يزيد عن 0.15 مم لكل 1 متر من الطول) ونفاذ المجلات الرئيسية للعمود (لا يزيد عن 0.12 مم).

يتم فحص البطانات العلوية بعد تركيب الأجزاء السفلية ووضع العمود. يتكون تعديل المحامل العلوية من اختيار الفجوة بين سطح العمل وعنق العمود ، وهو أمر ضروري لتزويد الزيت والتمدد الحراري. يتم تعديل الفجوات الموجودة في البطانات ذات الجدران السميكة عن طريق اختيار الحشيات. يتم إعطاء الخلوص في دليل الضاغط (قطر عمود الدوران 0.001 تقريبًا). يتم تحديد الفجوات من خلال تجعيد أسلاك الرصاص.

بعد شد الصواميل ، يتم فحص الخلوص المحوري ، وبعد التفكيك ، يتم كشط البقع. بعد تركيب البطانات ، تتم إزالة العمود ، ويتم تنظيف قنوات التشحيم الخاصة بالإطار ومحامل العمود والتجويف الداخلي للإطار جيدًا ويتم نفخها بالهواء. يتم تشحيم المجلات الرئيسية للعمود بالزيت ويتم تكرار التجميع مع شد الصواميل بمفتاح عزم الدوران.

عندما تنبض المجلات الرئيسية للعمود متعدد المحامل ، ينكسر المحور ويمكن أن تؤدي الأحمال الدورية أثناء تشغيل الضاغط إلى وقوع حادث. يتم تدوير العمود بزاوية 360 درجة ويتم فحص تباعد الخدين لكل مجلة قضيب توصيل في موضعين متعاكسين تمامًا (لا يزيد عن 0.02 مم).

قيمة تباعد الخدين تساوي الفرق بين القيم التي تم الحصول عليها أثناء القياسات في موقعين من العمود (في نفس المستوى). مكان تركيب شتيماسة كرنيات. عند قياس تباعد الخدين بجهاز مؤشر ، للتحقق من صحة القياس ، يتم تدوير العمود إلى موضعه الأصلي ويجب أن يُظهر المؤشر القيمة الأولية. وفقًا لقياسات تباعد الخدين ، يتم إنشاء المخططات لكسر محور العمود في المستويين الأفقي والعمودي ، بحيث يمكن تحديد أماكن تجريف البطانات. التباعد المسموح به لخدود الأعمدة P3 = 1 / 6-5 / 1000 ، وبعد الإصلاح لا يزيد عن PP = 1 / 10-5 / 1000 ، حيث P هي تباعد الخدين و S هي ضربة المكبس ، مم .

عند تجميع مجموعة ذراع الرافعة الموصلة ، يتم ضبط البطانات ، والتحقق من مدى ملاءمتها لعنق العمود ، وكذلك ملاءمة مفاصل قضيب التوصيل والغطاء باستخدام الطلاء. يجب أن تبرز طائرات فواصل البطانات بمقدار 0.05-0.08 مم فوق مستوى فراق قضبان التوصيل. يتم فحص إحكام نهايات مسامير وصواميل قضيب التوصيل على أسطح المحمل باستخدام مسبار طلاء. ثم يتم تحضير الإدخال بواسطة أجزاء وحدة التجميع المتصالبة: يتم وضع الأسطح المخروطية للدبوس على الأرض ، ويتم كشط المنزلق المتصالب على الغلاف ، ويتم فحص ملاءمة المنزلق السفلي على الغلاف بمسبار 0.05 مم ، يتم ضبط الفجوة بين الدليل العلوي والغطاء باستخدام حشوات (0.1-0.2 مم) ، تحقق من محاذاة الغلاف وفتحة القضيب في الرأس المتصالب. بعد ذلك ، تابع تجميع قضيب التوصيل بالصليب ؛ في نفس الوقت ، يتم فحص الخلوص الموجود في الرأس العلوي لقضيب التوصيل بين الجلبة والدبوس ، وكذلك عمودية غلاف التشكيل على محور الرأس المنفصل لقضيب التوصيل. قم بتوصيل قضيب التوصيل بالعمود المرفقي ؛ أثناء فحص الخلوص الشعاعي والمحوري. يتم فحص الخلوص الشعاعي في المحمل من خلال بصمة على سلك الرصاص بقطر 0.5 مم مع صواميل مسامير ربط قضيب التوصيل مشدودة بالكامل بمفتاح عزم الدوران ، وخلوص محوري - بمقياس محسس.

أرز. 8. تركيب غلاف المحمل السفلي (أ) وقياس الفجوات عن طريق ثني أسلاك الرصاص (ب):

1 - رمح 2 - جوانات 3 - أغطية 4 - إدراج علوي ؛ 5 - حشوة بابيت ؛ ج - سلك الرصاص 7 - القاع

العملية التالية هي لحام الاسطوانات الموجودة على الجوانات مع شد الصواميل. عند التجميع ، يتم تثبيت الأسطوانات في وضع أفقي تمامًا حتى لا تتلف خيوط المسامير. يتم فحص جودة الترابط باستخدام مقياس المحسس. تحقق من محاذاة الأسطوانة والموجهات المتقاطعة ، وكذلك عمودية محاورها على محاور مجلات العمود المرفقي. يتم إجراء الفحص باستخدام مؤشرات الجهاز الموضحة أعلاه ، مع إزالة الرأس المتقاطع. يتم فحص أفقية الأسطوانة بواسطة مستوى ؛ لا يُسمح بانحدار الأسطوانة بالنسبة إلى الأدلة بأكثر من 0.1 مم لكل 1 متر من الطول. يتم القضاء على جميع أوجه القصور فقط عن طريق كشط أسطح التزاوج.

قبل تجميع صندوق التعبئة ، يتم اختبار هيكلها من حيث القوة والضغط. أثناء التجميع ، تحقق من الخلوص المحوري بين الحلقات في الغرف وتزامن قنوات الزيت. بعد ذلك ، يتم تجميع الغرف على مسامير وتثبيتها على حشية في غطاء الأسطوانة. يتم الحكم على التركيب الصحيح لصندوق الحشو ، ثم السدادة الأولية وتوحيد شد الصواميل من خلال نتائج القياسات في أربعة أماكن لحجم الفجوات بين الأسطح المتجاورة المقابلة للأسطوانة والشفاه.

عند تجميع المكابس بالقضبان ، قم بطحن نهايات الصامولة وكتف القضيب إلى المكبس. بعد التجميع ، تحقق من عمودي محور القضيب حتى نهاية المكبس (بمقياس مربع ومقياس محسس). ثم يتم تشحيم مرآة الأسطوانة والمكبس والقضيب بالزيت ويتم إغلاق نهاية القضيب بجلبة رقيقة الجدران مع مخروط مدخل لمنع تلف حلقات صندوق التعبئة. يتم تشكيل سطح الغلاف ليلائم د 11 ومصقول. يتم إدخال المكبس المجمع في الأسطوانة حتى يخرج القضيب من صندوق التعبئة ، ويتم إزالة الغلاف الواقي ويتم توصيل القضيب بالصليب.

في الضواغط مزدوجة الفعل ، يتم قياس الفراغ الخطي الميت عند مواضع نقطتين ميتتين. تبلغ المساحة الخطية الميتة 0.8-1.2 مم ويتم تنظيمها من ناحية عن طريق طحن أو استبدال الغسالة في توصيل القضيب بالرأس المتقاطع ، من ناحية أخرى - بواسطة حشية أسفل غطاء الأسطوانة.

لفئة:

جهاز الضواغط الآلية

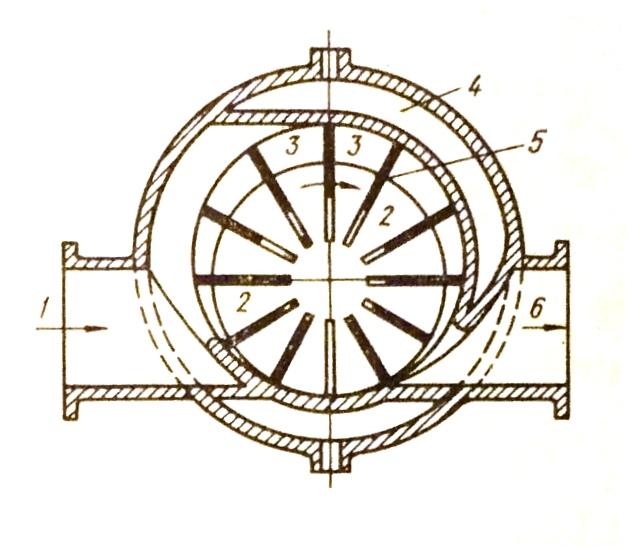

ضواغط دوارة دوارة

في الضاغط ذو الريشة الدوارة ، يتم قطع الأخاديد على الدوار حيث يتم تثبيت الألواح. يدخل الهواء الخلايا بين ألواح العمل ويتم ضغطه عندما يدور الجزء المتحرك. تعمل ضواغط الريشة الدوارة على ضغط الهواء عن طريق تقليل حجم تجاويف العمل المحصورة بين ألواح الدوار الدوار واسطوانة الجزء الثابت للضاغط. هذه الضواغط متوفرة بمرحلة واحدة ومزدوجة.

تتمثل ميزة الضواغط الدوارة في توحيد إمداد الغاز ، والاكتناز ، وبساطة التصميم ، وغياب الصمامات ذاتية الفعل والتوازن الديناميكي ، مما يسمح باستخدام محرك عالي السرعة مع اتصال مباشر بالضاغط من خلال اقتران مرن. هذه الضواغط بسعة 6-10 م 3 / دقيقة وضغط تفريغ 8 كجم / سم 2 تُستخدم في الضواغط الأوتوماتيكية مع كل من محركها الخاص ومحرك من محرك السيارة الأساسية.

تعتمد كفاءة ضواغط الهواء الدوارة بشكل كبير على تسرب الهواء عبر الفجوات بين الدوار ورؤوس الأسطوانات.

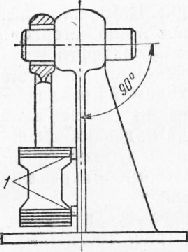

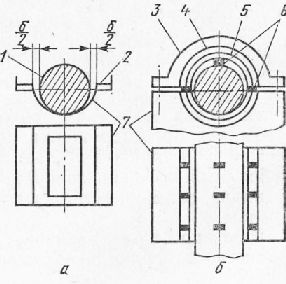

أرز. 180- مخطط ضاغط الريشة الدوارة:

1 - أنبوب الشفط ؛ 2 - الدوار 3 - الجسم 4 - لوحات العمل 5 - اسطوانة 6 - أنبوب التفريغ ؛ O و 02 هي محاور الجزء الثابت والدوار.

لذلك ، يجب أن تكون نسبة طول الأسطوانة إلى قطرها d للضاغط أحادي المرحلة وللمرحلة الأولى من الضاغط ذي المرحلتين 1.5-2.5 ، ويتم ضبط حجم الفجوات النهائية بحيث ، مع يتم تجنب التمدد الحراري للعضو الدوار والألواح في الأسطوانة أو التهديف أو التشويش.

الأجزاء الأكثر تحميلًا للضاغط هي اللوحات. مع الأخذ في الاعتبار ضغوط وتشوهات لوحات الضواغط بضغط تفريغ يصل إلى 8 كجم / سم 2 ، فإن الانحراف (إزاحة محور الدوار إلى محور الأسطوانة) e = 0.28. ارتفاع الصفيحة المركبة h = 3.8 e. اعتمادًا على حجم الماكينة ، انخفاض الضغط في الضاغط ، مادة الألواح ، طريقة التزييت والتبريد ، يختلف عدد الألواح من 4 إلى 30. يجب أن يؤخذ في الاعتبار أن عددًا أكبر من اللوحات يتوافق مع ضغط فرق أصغر بين الخلايا المجاورة. يقلل هذا من خسائر التسرب ويقلل من ضغوط الانحناء في الألواح ، ولكنه في نفس الوقت يزيد من تآكل المرآة في الأسطوانة.

لتقليل تآكل الأسطوانة ، يتم استخدام الألواح البلاستيكية التي تكون أكثر سمكًا من الباقي. لمنع انخفاض حجم المنطقة الفعالة للأسطوانة بسبب حجم الألواح ، يتم تثبيت عدد أقل من اللوحات ، مما يؤدي إلى انخفاض أكبر في الضغط بين الخلايا A و B و C و D (الشكل. 180). عدد أقل من الصفائح ممكن مع التزييت الوفير للأسطوانة ، مما يساعد على تقليل الخسائر من التسربات. عندما يتم تبريد الضاغط داخليًا عن طريق حقن الزيت ، فمن الضروري وجود عدد صغير من الألواح ، وإلا ستزداد فاقد الغاز الديناميكي. يُسمح بالسرعة المحيطية للألواح الفولاذية حتى 13 ، وللصفائح البلاستيكية - حتى 10 م / ث 1.

تصنع أخاديد الألواح في الدوارات ، اعتمادًا على سرعتها الدورانية ، شعاعيًا (أقل من 24 م / ث 1) أو مائلة (أعلى من 24 م / ث -1) بزاوية مع المستوى الذي يمر عبر محور الدوار. الدوار يدور في اتجاه واحد فقط.

الضاغط ذو الريشة الدوارة (الشكل 180) عبارة عن آلة مدمجة ومتوازنة. يتم وضع الدوار في جسم أسطوانة أفقي. يتم إزاحة محور الدوار 02 (له انحراف مركزي) بالنسبة للمحور الطولي للأسطوانة 01 بالقيمة e. توجد ألواح في أخاديد الدوارات ، والتي عند تدويرها تحت تأثير قوى الطرد المركزي ، يتم الضغط عليها على سطح الاسطوانة.

تتشكل الخلايا المغلقة A و B و C و D بين لوحين دائريين متجاورين ، السطح الداخلي للأسطوانة والدوار ، وعندما يدور الدوار في الخلية A ، يتم امتصاص الهواء من الغلاف الجوي عبر الفوهة ؛ في الخلايا B و C ، تحدث عملية ضغط ، تقل أحجام هذه الخلايا تدريجياً ؛ في الخلية D - عملية دفع الهواء المضغوط ، والذي يتم دفعه للخارج عبر الفوهة. يجب أن تكون الفجوات الشعاعية بين الأسطوانة والدوار في منطقة قطع الهواء المضغوط في حدود 0.15-0.2 مم.

لالفئة: - جهاز الضواغط الآلية