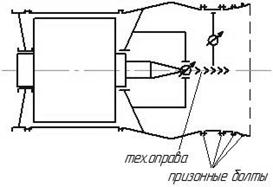

1) Nosilec kompresorja motorja se nahaja v vozliščih, ki mejijo na kompresor.

2) Stator kompresorja ima procesni konektor

3) Sklop kompresorja je sestavljen med celotno montažo motorja in je začetna faza celotnega sklopa. Pri sestavljanju sklopa kompresorja je treba zagotoviti naslednje CT:

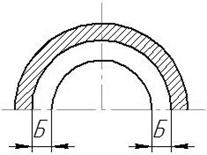

1) Zagotovite niz rež A - reža med konci lopatic in notranjim tesnilom površine rotorja, B - reža v tesnilih rotorjev, C - sprednji aksialni razmik, D - zadnji aksialni razmik, E - radialni razmik v podpornih tesnilih ležajev.

Vsaka naprava, ki je bila podvržena tlačnemu preskusu, mora biti pritrjena s ploščo, na kateri je treba zabeležiti projektni tlak in po potrebi najdaljšo življenjsko dobo, serijsko številko naprave ter datum prvega preskusa in naslednjih preskusov.

Takšne tipske tablice mora priskrbeti pokrajinska delegacija Ministrstva za industrijo in energijo zadevne pokrajine, v kateri se preskus izvaja. Vse naprave morajo imeti identifikacijo, ki mora vsebovati naslednje podatke.

2) Zagotovite določeno natančnost relativnega položaja notranjega in zunanjega obroča valjčnega ležaja.

3) Prepričajte se, da so nosilci K poravnani (podpora sprednje turbine glede na os vrtenja rotorja K)

4) Pri turbinskih krogličnih ležajih je treba zagotoviti naravnanost turbinskega ležaja glede na os vrtenja rotorja.

Posoda z opisno tablico mora vsebovati vsaj naslednje oznake: Največ delovni tlak Najvišja delovna temperatura Najmanjša delovna temperatura Prostornina posode.

- Ime proizvajalca ali trgovsko ime Datum in datum registracije vrste.

- Proizvodna številka Glavne značilnosti.

V skladu s TT se med postopkom montaže izvajajo naslednje operacije: Reža A - reža med tesnili statorja in rotorja.

2 načina: 1 - analitična, 2 - neposredna merilna metoda.

Po drugi metodi: po obodu statorja na tesnilni površini za 8-12 ton se po obodu nanese posebna masa. Rotor in stator sta sestavljena in rotor se vrti pod določenim kotom. Nato se kompresor razstavi in izmeri debelina deformiranega odtisa, s čimer se izmeri dejanska vrednost reže, pri čemer se upošteva premik osi rotorja glede na nosilce statorja.

Nobena druga oznaka ne more zmanjšati čitljivosti te oznake. Zagotoviti morajo naslednje podatke. Podrobnosti v prejšnjih dveh razdelkih Namen uporabe posode Pogoji zadrževanja in namestitve, potrebni za zagotovitev varnosti posod, bodo napisani v španščini. Da bi se temu izognili, je priporočljivo, da so ti kompresorji nameščeni v zvočno izoliranem ohišju, ki bodisi zmanjša ali zmanjša raven hrupa.

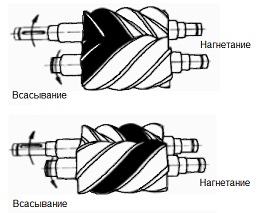

Če imate kakršne koli dvome ali pojasnila, se obrnite na preventivno službo Politehnične univerze v Valenciji. Kako delujejo kompresorji Rotacija vijačni kompresor temelji na principu, da se dva vijačna vijaka, eden s štirimi rameni in drugi s šestimi utori, vrtita v stiku drug z drugim. Vbrizgano olje tesni prostor in podmaže rotorje, da zmanjša obrabo. Zrak je ujet v "kompartment", ki ga tvorijo odboj in strije. Ko se rotorji vrtijo, se predal postopoma skrči in stisne ujeti zrak. Stisnjen zrak izstopa skozi izstopno odprtino. Prikazuje, kako sta dva rotorja vpeta. Zrak vstopa iz atmosfere skozi sesalni ventil in skozi sesalni filter. Bat se začne premikati naprej in zmanjša prostornino v kompresijski komori, s čimer se poveča tlak. Atmosferski zrak vstopi v drugi del kompresijske komore za batom. Alternativni ali batni kompresorji. V prvem delu kompresijske komore se tlak poveča, izpušni ventil se odpre in stisnjen zrak izstopi iz cilindra. Hkrati se sesalni ventil zapre. Po tem se bat premakne nazaj in tlak se poveča v drugem delu kompresijske komore. Izstopni ventil se odpre za sprostitev stisnjen zrak ko se sesalni ventil zapre. Edini učinek dvojnega učinka Kompresorji s lopaticami Krilni kompresor ima rotor ali osrednji boben, ki se vrti ekscentrično glede na okvir, kot je prikazano na slikah 12, in ta boben ima radialne gosenice, ki se raztezajo po celotni dolžini in v katere so pravokotne lopatice vstavljeno. Boben z radialnimi režami in pravokotnimi rezili Ko se boben vrti, se rezila pod vplivom centrifugalne sile radialno premikajo in ostanejo v stiku s telesom. Zrak vstopa skozi sesalno odprtino in zasede prostor med rezili. Kot je prikazano na sl. 5, je razvidno, da se zaradi ekscentričnosti rotorja in položaja sesalnih in izstopnih odprtin prostori, ki nastanejo med lopaticami, zmanjšajo, da povzročijo postopno stiskanje plina. Sprememba prostornine med dvema sosednjima rezilom od konca tolerance do začetka izpusta določa, odvisno od toplotnih sprememb, fiksno notranje kompresijsko razmerje za stroj. Tako se lahko zračni tlak v času, ko je izpustni priključek odprt, razlikuje od običajnega tlaka v tem območju. Ravnotežje pa je skoraj takoj doseženo in zrak se izprazni. Vendar pa ta minimalni tlak 40 ali 20 psi spodaj je res najpomembnejša stvar v tej opremi. Razlog za to je zelo preprost: to je minimalni tlak, za katerega je mogoče zagotoviti, da bo v kompresorju konstanten. Ne glede na to, ali je pri obremenitvi ali razbremenitvi, bo minimalni tlak vedno znotraj območja diferenčnega tlaka tlačnega stikala, za intermitentne kompresorje in pilotni ventil za neprekinjene procese. Pri načrtovanju kompresorja se pretok zraka in dejanski prostorninski pretok kompresorja upoštevata v ospredju, dokler niso dosežene dogovorjene vrednosti, ki uravnotežijo povpraševanje in proizvodnjo stisnjenega zraka. Poleg tega je pomemben dejavnik, ki dopolnjuje izračun, zagotavljanje delovnega tlaka opreme, ki se vedno nanaša na minimalni tlak kompresorjev, ne glede na njihovo vrsto ali velikost. Tako največji tlak služi le kot dejavnik pri nadzoru ciklov obremenitve in razbremenitve, pri čemer se delovni tlak nastavi na raven, ki zagotavlja njihovo učinkovitost. Izvajanje tlaka iz atmosferskega zraka zahteva zmanjšanje volumna, pridobljenega z mehanskimi sredstvi. Iz ozračja je zrak podvržen nenadni spremembi svojega naravnega stanja, kar takoj povzroči naravne reakcije zakona vzroka in posledice. Ta nenadna sprememba prostornine zlahka vpliva na fizikalne zakone atmosferskih plinov, od katerih je glavni hiter porast temperature zaradi trenja med molekulami. Zato so do nedavnega imeli enostopenjski kompresorji največji tlak 120 psi, tehnično nekaj, kar je bilo mogoče doseči v 1 stopnji, kar je dalo razumno volumetrično moč z relativno življenjsko dobo. 1-stopenjski kompresorji zelo hitro dvignejo zračni tlak z 1 na 8 barov v eni kompresijski stopnji in hitreje in hitreje se dviga tlak, višja je temperatura, kar je privedlo do razvoja kompresorjev 2, 3 ali več stopenj. Temperatura v glavi, ki je običajno zelo visoka, povzroči karbonizacijo v ventilskih ploščah z nabiranjem ostankov ogljikovega dioksida, ki povzročajo tesnjenje, kar lahko povzroči obrabo in prezgodnjo odpoved te komponente. Kopičenje ogljikovih odpadkov se razširi na zadrževalni ventil rezervoarja, kar zmanjša njegovo učinkovitost in ovira pretok zraka, kar povzroči povečan tlak v jeklenkah in gredi, kar dodatno poveča temperaturo. Mrtvi prostor v kompresorjih 1. stopnje je večji in izguba prostornine zaradi tega faktorja se poveča. Višji kot je tlak v 1. stopnji, večja je izguba volumna. Glavni razlog za stiskanje zraka po stopnjah ali stopnjah je vmesno hlajenje med prenosom volumna med stiskanjem iz enega valja v drugega. To poleg možnosti povečanja volumetričnega izkoristka zmanjšuje mehanske obremenitve. Tehnično so 2- in 3-stopenjski kompresorji zasnovani tako, da zagotavljajo višje volumske zmogljivosti pri včasih višjih končnih tlakih. Ker v tem primeru naraščanje tlaka poteka postopoma, je zvišanje temperature zraka postopno in ne presega dovoljenih ravni. Visoke ravni tlaka zahtevajo nadaljnje korake stiskanja, da ne bi ogrozili volumetrične učinkovitosti in trajnosti izdelka. Alternativni enostopenjski batni kompresor 175 psi bi imel povprečno volumetrično zmogljivost in kratko življenjsko dobo vaše kompresorske enote. Dejavniki, kot so vrtenje, vztrajnik, nastavitev glave in cilindra, vmesna tuljava, ventilska plošča, pogoji namestitve, Okolje , nezadostna električna napetost in omrežno neravnovesje, pomembno vplivata na te vrednosti. Kompresorji so razdeljeni v štiri glavne skupine: - batni ali batni z vgrajeno membrano, to so tisti, pri katerih se plin premika z linearnim gibanjem bata v zaprtem prostoru, cilindrično ali ne. - Turbopolnilniki so tisti, pri katerih se kinetična energija prenaša na plin z vrtljivimi lopaticami, zaprtimi v ohišju. Nato se kinetična energija pretvori v tlačno energijo. Ta kategorija vključuje aksialni, radialni in centrifugalni tok. - Rotorji, kot so propelerji, vrtljive lopatice ali druge vrste, pri katerih se zrak poganja z delovanjem vrtljivih lopatic ali druge vrste rotorja. - ejektorji. Slednji so v drugi kategoriji, saj so statični brez gibljivih delov in delujejo na energijski osnovi visokohitrostnega visokotlačnega plinskega toka, ki v komoro potegne še en tok nižjega tlaka in hitrosti. Aksialni in radialni kompresorji so bili že obravnavani v prejšnjem razredu, v tem razredu bomo obravnavali alternative, ki sta dve vrsti: batni in membranski. Ti ventili nadzorujejo pretok plina, ki vstopa in izstopa iz jeklenke. Upoštevajte, da je zgornji kompresor opremljen z vodoravno komoro. Pravzaprav sta to dve vodoravni komori, po ena za vsako stran, z eno ročično gredjo. Na naslednjem diapozitivu lahko vidite enega z navpičnimi kamerami. Poleg tega ima tudi dve komori, skozi katera prehaja batnica. To je posebna vrsta kompresorja, te tlačne komore služijo preprečevanju uhajanja okolju nevarnih plinov. Kompresorji lahko delujejo z ali brez mazalne tekočine. Ker kompresija ustvarja toploto, je zaradi zahtev glede načrtovanja opreme ali če je cilj samo tlak plina, hlajenje ugodno. V obeh primerih hlajenje zagotavlja mehanske prednosti. Če je po drugi strani cilj imeti visoko entalpijsko visokotlačno tekočino, je mogoče rešiti skoraj adiabatsko operacijo. Hlajenje je mogoče doseči z uporabo plašča hladilne tekočine, ki je vgrajena v kompresor. Vendar pa taka alternativa zaradi strukturne ali zaradi pomanjkanja območja izmenjave morda ni izvedljiva. Zato je večstopenjski postopek stiskanja z vmesnim hlajenjem. Uporablja se predvsem, ko je kompresijsko razmerje visoko. V teh primerih tekočina pod tlakom P1 vstopi v prvo stopnjo kompresorja oziroma v prvi kompresor in se odstrani v hladilni toplotni izmenjevalnik. V zaporedju se tekočina pripelje do druge stopnje in tako naprej, dokler ne dosežemo želenega končnega tlaka. Stisnjen zrak Nečistoče zraka so običajno nevidne človeškemu očesu. Lahko pa ovirajo varno delovanje sistema za oskrbo s stisnjenim zrakom, pa tudi pnevmatsko orodje. Pri stiskanju 10 barov se koncentracija delcev umazanije poveča za 11-krat. V tem primeru lahko kubični meter stisnjenega zraka vsebuje do 2 milijardi delcev umazanije, tudi če upoštevamo nečistoče, ki jih zraku doda sam kompresor, kot je na primer mazalno olje. Če vse te nečistoče in celo voda, ki jo vsebuje atmosferski zrak, ostanejo v stisnjenem zraku, lahko pride do negativnih posledic in seveda vpliva zračni sistem in orodja, ki bodo uporabljala ta zrak. Standard temelji na specifikacijah proizvajalcev, ki določajo sprejemljive meje čistosti zraka za sisteme stisnjenega zraka vaše opreme. Velikost in gostota delcev Določitev najnižje temperature, pri kateri se stisnjen zrak lahko ohladi brez obarjanja vodne pare, vsebovane kot produkt kondenzacije. Točka parnega tlaka je odvisna od atmosferskega tlaka. Olje za stisnjen zrak Uporaba "recikliranega" olja v pnevmatskem sistemu, ker postane bolj katranast, povzroči manjše premere cevi in celo zamašitve v sistemu za dovod zraka. Voda v stisnjenem zraku Voda spodbuja korozijo v pnevmatskih sistemih, kar prispeva k puščanju omrežja. Pri pnevmatskih orodjih je težko mazati sestavne dele, kar vodi do mehanskih okvar. Pri nizkih temperaturah lahko voda zmrzne v dovodnem omrežju stisnjenega zraka in povzroči poškodbe tako, da zamrzne omrežje, zmanjša prehod zraka v ceveh in blokira dovod zraka. Zato je stisnjena klimatska naprava pomembna in ima naslednje prednosti: Hlajenje Vsi kompresijski procesi proizvajajo toploto. Povišanje temperature je odvisno od izhodnega tlaka kompresorja. Višji kot je izstopni tlak, višja je temperatura stiskanja. Standardi za preprečevanje nesreč določajo, da izhodna temperatura kompresije ne sme preseči nastavljene vrednosti. Zaradi tega je treba večino kompresijske toplote odvesti. Previsoka temperatura stisnjenega zraka predstavlja tveganje za sistem in operaterja, saj majhen del olja, ki se uporablja za mazanje, vstopi v obtok stisnjenega zraka kot preostalo olje med stiskanjem. To preostalo olje je zelo vnetljivo. To lahko povzroči požar v dovodu zraka ali kompresorju. Stisnjen zrak je pri določenih temperaturah zelo eksploziven, ker vsebuje veliko več kisika na prostornino kot zunanji zrak.

- Prvi vijak se vrti 50 % hitreje kot zadnji.

- Vpihani zrak se stisne med rotorji in njihovimi predelki.

- Konci rotorjev se odprejo na vstopu in zrak vstopi v kompresijsko komoro.

Prva metoda se uporablja, ko je količina neusklajenosti zelo majhna ali je količina neusklajenosti nadzorovana vnaprej. V drugih primerih se uporablja metoda 2.

Reža B se nadzoruje analitično ali s posebnim tipalom, ko so deli rotorja nameščeni neposredno.

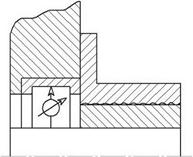

Radialni odmik D se nadzoruje z merjenjem dimenzij spojnega dela. Da bi upoštevali neusklajenost labirintnega tulca in ležajnega sedeža, se radialni odtek ali neusklajenost nadzira po naslednji shemi.

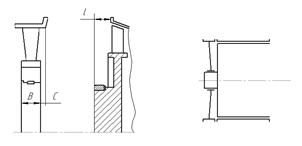

Medsebojni aksialni premiki koncev notranjega in zunanjega obroča valjčnih ležajev. Kontroliramo ga z merjenjem glavnih dimenzij iz iste merilne baze in zagotavljamo s kompenzatorsko metodo.

Medsebojni aksialni premiki koncev notranjega in zunanjega obroča valjčnih ležajev. Kontroliramo ga z merjenjem glavnih dimenzij iz iste merilne baze in zagotavljamo s kompenzatorsko metodo.

Če je l = B + C, potem konca notranjega in zunanjega obroča valjčnega ležaja sovpadata. Sicer pa je sovpadanje koncev zagotovljeno z nastavitvenim obročem, torej z izbiro debeline.

Če je l = B + C, potem konca notranjega in zunanjega obroča valjčnega ležaja sovpadata. Sicer pa je sovpadanje koncev zagotovljeno z nastavitvenim obročem, torej z izbiro debeline.

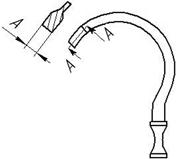

Na tehnološki okvir namestimo indikator, ki posnema rotor turbine, in kontroliramo vrednost poravnave. Zahtevana koaksialnost se doseže z radialnim premikom delov telesa. Ko je dosežena želena vrednost poravnave, se deli telesa pritrdijo, nato se v 8-12 tonah izvede skupna obdelava prirobnic, to je izvrtanje in namestitev lukenj za vijake.

Specifikacije montaže:

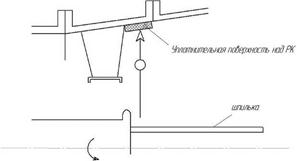

1) za zagotovitev določene natančnosti lokacije tesnil statorskih površin glede na os vrtenja rotorja.

2) zagotovite poravnavo prvega in drugega nosilnega nosilca. če je gred povezana z zrezkom, je treba po gredi zagotoviti premikanje gredi.

3) zagotovite določeno natančnost lokacije ležajnih obročev.

4) zagotovite niz vrzeli A B C D E po analogiji s kompresorjem.

5) zagotovite radialno količino zategovanja in njegovo enakomernost.

dano tehnične zahteve zagotavljajo z izvajanjem naslednjih operacij:

1)  natančnost lokacije statorskih tesnilnih površin statorja. Kontrola točnosti lokacije tesnilnih površin statorja se izvaja z vrednostjo odteka notranje tesnilne površine 1CA glede na os vrtenja gredi rotorja. V ta namen je v ležaj ohišja turbine nameščena sprednja gred s priviti čepi. Indikatorji so nameščeni na čepih. Po CT je vrednost premika manjša od 0,05 mm.

natančnost lokacije statorskih tesnilnih površin statorja. Kontrola točnosti lokacije tesnilnih površin statorja se izvaja z vrednostjo odteka notranje tesnilne površine 1CA glede na os vrtenja gredi rotorja. V ta namen je v ležaj ohišja turbine nameščena sprednja gred s priviti čepi. Indikatorji so nameščeni na čepih. Po CT je vrednost premika manjša od 0,05 mm.

2) Kontrola A se izvaja s pomočjo številčne sonde z zaporedno namestitvijo odra - v tem primeru je možno nadzorovati vrednost na vseh točkah. Radialni razmiki A bodo vsota napak rotorja in statorja. A \u003d 0,1 ± 0,2.

3) Kontrola rež B s pomočjo tipkalnih sond v procesu zaporednega sestavljanja obročev in SA. aksialne razdalje V in D nadzirajo posebne sonde v obliki črke L med zaporedno namestitvijo RC.

4) D - radialni razmik v tesnilih nosilcev ležajev se nadzoruje podobno kot pri kompresorju. Premik koncev notranjih in zunanjih obročev valjčnega ležaja je zagotovljen s kompenzatorsko metodo, podobno kot pri kompresorju.

Rotacijski kompresorji, kot so vijačni in batni kompresorji, so kompresorske enote volumetrična vrsta stiskanja. To pomeni, da do procesa stiskanja zraka pride zaradi spremembe (zmanjšanja) prostornine delovnega območja.

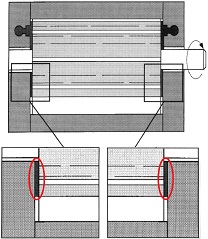

Najbolj očiten primer volumetrične kompresije je batni kompresor, pri katerem pride do stiskanja v votlini cilindrov - med telesom in batnim batom.

Ko se bat premakne navzdol iz skrajne (zgornje, na sliki) "mrtve" točke, se v votlini med batom in površino cilindra ustvari vakuum - izpustni ventil se zapre in sesalni ventil se odpre. Bat se premakne čim dlje od konca cilindra, prostornina votline je največja, proces sesanja je v teku. Ko se bat premakne navzgor iz spodnje mrtve točke, se prostornina votline med batom in površino cilindra zmanjša, zrak se začne stiskati in sesalni ventil se zapre. Z nadaljnjim zmanjšanjem prostornine in doseganjem načrtovanega tlaka se odpre izpustni ventil - začne se postopek vbrizgavanja do zgornje "mrtve" točke. Nato se cikel ponovi.

Poenostavljeno lahko postopek volumetričnega stiskanja opišemo na naslednji način: zrak vstopi v kompresijsko votlino, ki ima največjo prostornino; nato se kompresijska votlina odcepi od sesanja in se začne zmanjševati zaradi zasnove kompresijske komore; ko je dosežena najmanjša prostornina (in s tem največji zračni tlak), je kompresijska votlina povezana z izpustom.

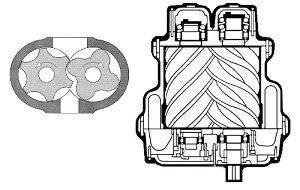

IN vijačni kompresor Stiskanje poteka v vijačnem kanalu, omejenem z notranjimi končnimi in radialnimi površinami ohišja kompresorskega bloka ter površinami pogonskega in gnanega rotorja, ki se vrtijo z veliko hitrostjo.

Zob moškega rotorja vstopi v votlino kanala gnanega rotorja in odreže kanal iz sesalne votline vijačne komore. Postopek dovoda zraka se konča.

Zob moškega rotorja vstopi v votlino kanala gnanega rotorja in odreže kanal iz sesalne votline vijačne komore. Postopek dovoda zraka se konča.

Nadaljnje sinhronizirano gibanje rotorjev zmanjša mejni volumen, dokler se kanalska votlina ne poravna z izpustno votlino vijačne komore. Na tej točki se začne injekcija. Cikličnost je določena s številom zob glavnega rotorja in proces je skoraj neprekinjen – pulziranje pretoka je minimalno.

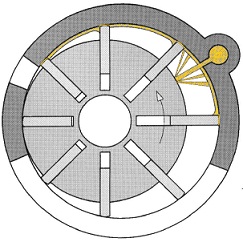

IN rotacijski kompresor zrak se stisne v votlini, omejeni s končno in radialno površino ohišja, plošč in površino vrtečega se rotorja. Os cilindričnega rotorja, v vzdolžnih kanalih, po katerih se premikajo plošče, je premaknjena glede na os valjaste površine ohišja. Ko se rotor vrti, se plošče pod delovanjem centrifugalne sile premaknejo iz kanalov in se pritisnejo na cilindrično površino ohišja.

Ko se plošča premika vzdolž sesalne cone v ohišju, se sesalna votlina med površinami ohišja, rotorjem in najbližjim parom plošč napolni. ![]()

Takoj, ko plošča zapusti območje sesanja zraka, se sesalna votlina odreže. Z nadaljnjim vrtenjem se zaradi ekscentrične lege osi rotorja na os ohišja prostornina rezalne votline nenehno zmanjšuje. Zrak se stisne. V tem primeru se plošče, ki omejujejo stiskalne cone, postopoma vtaknejo nazaj v kanale rotorja. Takoj, ko plošča vstopi v votlino tlačnega območja na telesu, stisnjen zrak izteka iz mejne prostornine, kolikor je le mogoče zmanjšan. Postopek injiciranja je v teku. Cikličnost je določena s številom plošč in ker je zagotovljeno, da jih je več kot zob pogonske gredi vijačnega bloka, je proces skoraj neprekinjen - pulziranja pretoka skoraj ni.

Če se batni kompresor bistveno razlikuje od rotacijskih kompresorjev, so vijačni in krilni kompresorji sestavljeni iz podobnih osnovnih konstrukcijskih elementov:

- Filter vhodnega zraka;

- Samodejni dovodni ventil za olje;

- Rezervoar za olje;

- Blok kompresorja;

- Oljni filter;

- Rotor kompresorskega bloka;

- Bločne plošče kompresorjev;

- Filtrirni element separatorja;

- Hladilniki zraka/olja;

- Ločevalnik vode (zbiralnik kondenzata) in lovilec pare.

Toda če so osnovni konstrukcijski elementi rotacijskih krilnih in vijačnih kompresorjev enaki, kakšna je njihova razlika?

Razlika je v zasnovi "srca kompresorja" - kompresorske enote, kjer se stisne zrak.

Več kot pol stoletja, kot ing.Enea Mattei S. str. A. - eno najstarejših italijanskih kompresorskih podjetij je začelo s proizvodnjo rotacijskih kompresorjev. To je bilo eno prvih podjetij na svetu, ki je to tehnologijo stiskanja uvedlo v množično proizvodnjo zračnih kompresorjev za splošno uporabo. Mattei je trenutno največji proizvajalec tovrstnih kompresorjev, kar določa razvoj tega obetavnega področja v svetovni kompresorski industriji.

Pri prvih modelih rotacijskih kompresorjev je bila glavna pomanjkljivost znatna obraba in zlom plošč, vključenih v proces stiskanja, in globalna skupnost osredotočili na vijačne kompresorje, ki so se takrat zdeli bolj obetavni. Vendar pa družba Mattei, eden redkih, je še naprej izboljševal zasnovo, odpravljal pomanjkljivosti in zelo kmalu so uporabniki v mnogih državah cenili edinstvene prednosti te tehnike.

Kakšna je torej prednost tehnologije plošč?

Primerjajmo zasnovo dveh volumetričnih kompresijskih komor: vijačne in lamelne, z vbrizgavanjem rezalne tekočine (v nadaljevanju olje).

|

VIJAK KOMPRESIJSKA KOMORA |

PLOŠČA KOMPRESIJSKA KOMORA |

|

|

Dva rotorja kompleksnega spiralnega profila: eden z votlinami, drugi s štrlinami. Nameščen v notranjosti ohišja z dvema ujemajočima se cilindričnima votlinama za rotorje. |

En rotor, valjast, z vzdolžnimi režami, v katere so vstavljene ravne plošče. Rotor je ekscentrično nameščen v ohišju z eno valjasto votlino. |

|

Vsak od rotorjev je na obeh straneh podprt z kotalnimi ležaji. Ker se proces stiskanja zraka odvija vzdolž osi rotorjev, ima glavni rotor za kompenzacijo glavnih aksialnih sil posebne potisne ležaje. Glede na visoke hitrosti vrtenja rotorjev so vsi ležaji močno obremenjeni. |

Rotor je na obeh straneh podprt z ležaji. Toda ležaji so tipični in manj obremenjeni, ker: Proces stiskanja zraka poteka čez os rotorja in ni aksialnih sil; Hitrost vrtenja rotorja je veliko manjša od hitrosti vrtenja vijakov vijačnega kompresorja. |

|

Število votlin in izboklin rotorjev, njihov profil, kot zasuka vijaka itd., je edinstven razvoj posameznega proizvajalca. Ob upoštevanju visokih tlakov in temperatur kompresijskega procesa ter potrebe po zagotavljanju minimalnih razmikov so zahteve glede materiala rotorjev, zagotavljanja njihove geometrije in kakovosti njihove površine zelo visoke. V delovnih pogojih je praktično nemogoče izvesti kakovostno popravilo kompresijske komore (z izjemo zamenjave ležajev). |

Rotor in notranja površina ohišja imata geometrijsko enostavne cilindrične oblike. In tako kot plošče jih je mogoče obdelovati z običajnim strojnim parkom (stroji za mletje, struženje in rezkanje). Z uporabo preprostih postopkov obdelave kovin se doseže visoka kakovost površin z minimalnimi stroški. |

|

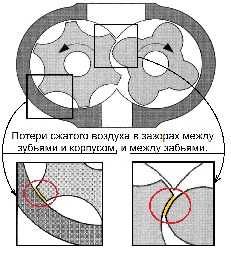

Zaradi kompleksne zasnove vijačnih rotorjev, pomembne aksialne sile na njih je neizogibna prisotnost toplotnih raztezkov pri različnih načinih delovanja kompresorske enote, znotraj spiralne kompresijske komore, zračni bypassi iz visokotlačnih območij v območja nizkega tlaka:

|

V rotacijskem kompresorju brez aksialnih obremenitev. Rotor je prost v svojem gibanju vzdolž vzdolžne osi. Kompenzacijo toplotnih raztezkov, enakomernost rež na obeh koncih in učinkovito tesnjenje rež zagotavlja oljni film. Olje se dovaja pod pritiskom skozi luknje na koncih statorja: Za tesnjenje radialnih rež med ploščami in ohišjem se olje vbrizga tudi v izpustno območje: |

|

Hitrost vrtenja pogonskega motorja vijačnega kompresorja je ~1500 vrt/min, hitrost vrtenja glavnega rotorja tipične vijačne kompresorske komore pa ~2800 vrt/min. (pri 7~8 barih). Prenos navora z električnega pogona na gred vijačnega bloka je samo preko hitrega prenosa: - klinastega jermena, - prestavnega množitelja. To so dodatne izgube, zapletenost zasnove, dvig stroškov vzdrževanja. |

Hitrost vrtenja je ~1500 vrt/min, enaka tako za pogonski motor kompresorja kot za rotor kompresijske komore z vrtljivimi lopaticami. In ultra-ekonomični model MAXIMA ima hitrost rotorja 1000 vrt/min (!) Prenos navora z električnega pogona na gred lamelne enote je samo preko neposrednega prenosa - gibljive zatične sklopke. Brez izgub zaradi prenosa vrtenja, zanesljive in enostavne zasnove, minimalnih stroškov vzdrževanja. |

|

Visoke hitrosti vrtenja rotorjev vijačne komore določajo visok hrup vijačnega kompresorja. Vključno z zmanjšanjem ravni hrupa na sprejemljive ravni se vijačni kompresorji dobavljajo samo v zvočno izoliranih ohišjih. Vendar pa raven hrupa ostaja visoka: 70~75 dB(A) za majhne kompresorje in do 85 dB(A) za najmočnejše kompresorje. |

Kompresijske komore z nizko hitrostjo lopatice omogočajo uporabo modelov rotacijskih kompresorjev brez hrupno izolacijskega ohišja, vendar imajo raven hrupa največ 75, 80, 85 dB(A) in z ohišjem, ki izolira hrup - do 75 dB(A) za produktivne kompresorje in manj kot 67 ~ 65 dB(A) za majhne kompresorje. |

povzetek:

Pred več kot 30 leti Mattei, za razliko od mnogih proizvajalcev, ni prenehal razvijati tehnologije stiskanja ploščne komore in ni prešel na vijačni kompresorski blok. Mattei je rešil zasnove, odpravil pomanjkljivosti in uspel! Sodobni modeli Mattei rotacijski kompresorji prekašajo najboljše modele vijačnih kompresorjev glede učinkovitosti, zanesljivosti in vzdržljivosti.

Edinstvena kombinacija fizičnih in strukturnih prednosti lopatičnih komor, odličnih tehnoloških rešitev, ki jih Mattei uporablja pri svojih rotacijskih krilnih kompresorjih, in njihove odlične operativne razpoložljivosti pri obratovanju in vzdrževanju, naredijo rotacijske kompresorje z lopaticami vse bolj privlačne za različne potrošnike.

Ker več kot 80 % skupnih stroškov kompresorja plača njegova poraba energije, se v zadnjih letih večja pozornost posveča učinkovitosti kompresorjev. V teh pogojih je učinkovitost krilnih kompresorjev dodaten tehten argument v prid njihovi uporabi. Poleg tega je izjemno ekonomična serija kompresorjev MAXIMA edinstvena po svoji minimalni specifični porabi energije tudi v primerjavi z dvostopenjskimi modeli najboljših vijačnih kompresorjev.