Olje za kompresor vam omogoča ohranjanje delovanja mehanizma in glavnih (premičnih) komponent. Toda za to ni dovolj le nakup kakršne koli vrste maziva, saj pri uporabi olja nizke kakovosti obstaja velika verjetnost usedlin ogljika. Najbolj obžalovanja vreden rezultat takšne situacije je vžig mehanizma.

Uporaba in namen opreme

Tehnologija stisnjenega zraka je danes predstavljena z različnimi izvedbami. To je predvsem posledica trajne priljubljenosti takšnih naprav, saj se lahko uporabljajo tako v vsakdanjem življenju kot na različnih področjih industrije. In olje za drugačno vrsto batnega zračnega kompresorja podaljša delovanje takega aparata, zato se obraba glavnih delov ne pojavi tako hitro.

Oglejte si video, obseg kompresorja:

Kompresorska oprema je znana po svoji sposobnosti, da proizvede majhno raven zmogljivosti, vendar je proces pridobivanja stisnjen zrak se pojavi pri relativno visokih tlakih. Kombinacija teh dveh dejavnikov omogoča uporabo batnega kompresorja brez olja in brez olja v ustreznih pogojih, kadar je uporaba drugih vrst aparatov nepraktična.

Vrste kompresorske opreme

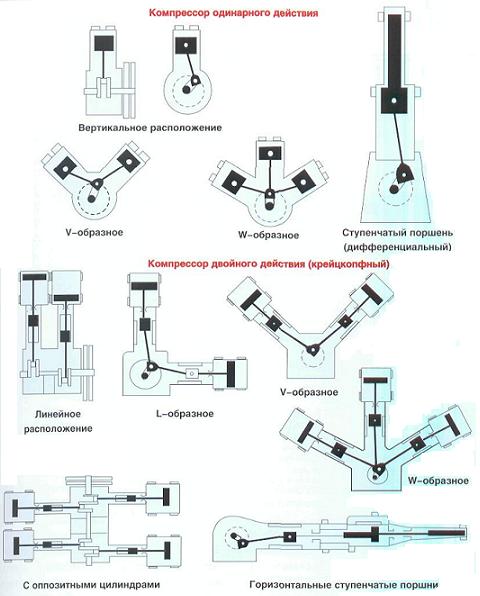

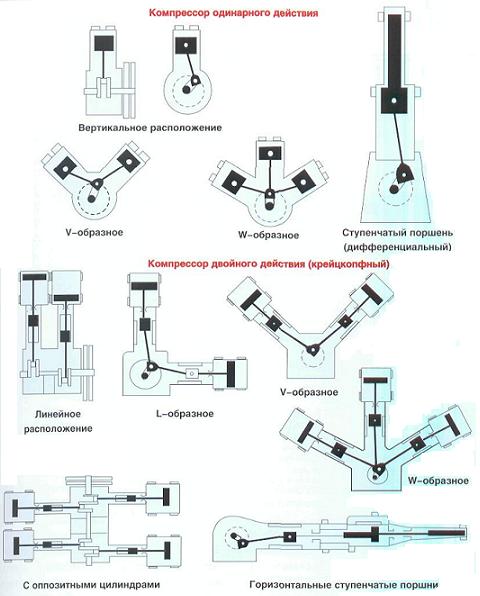

Ta tehnika je razvrščena predvsem glede na to, kako so jeklenke nameščene. razlikovati:

- Stroji z navpičnimi cilindri. Očitno v tem primeru bistveni elementi se nahajajo v navpični ravnini.

- Horizontalne naprave. Ta skupina enot je po drugi strani razdeljena na različice z enostransko vgradnjo valjev glede na ročično gred in z dvostransko vgradnjo.

- kotni stroji. Ta možnost vključuje tako vodoravno kot navpično razporeditev cilindričnih elementov. Poleg tega ta skupina vključuje opremo z vgradnjo valjev v obliki črke V, W.

Obstaja še ena razdelitev takšne opreme: batni kompresor brez olja in oljni analog. Kot lahko uganete iz imena, v prvem primeru ni uporabljeno mazivo. To je lahko potrebno v številnih primerih, ko je za proizvodnjo treba pridobiti čisti plinasti medij, brez dodatnih nečistoč. Izvedba brez olja je bila v preteklosti posebna zasnova, ko je bilo tesnjenje delovnega gibljivega elementa (bata) izvedeno z izrezovanjem utorov na njem.

Obstaja še ena razdelitev takšne opreme: batni kompresor brez olja in oljni analog. Kot lahko uganete iz imena, v prvem primeru ni uporabljeno mazivo. To je lahko potrebno v številnih primerih, ko je za proizvodnjo treba pridobiti čisti plinasti medij, brez dodatnih nečistoč. Izvedba brez olja je bila v preteklosti posebna zasnova, ko je bilo tesnjenje delovnega gibljivega elementa (bata) izvedeno z izrezovanjem utorov na njem.

Toda stopnja porazdelitve takšnih naprav se je sčasoma zmanjšala, nato pa jih je nadomestil batni kompresor brez olja različnih vrst z drugačnim tesnilom. Ta možnost predvideva prisotnost batnih tesnilnih obročev. Običajno so izdelani iz kompozitnih materialov. Posebnost te zasnove je v zmožnosti delovanja veliko daljše časovno obdobje. Ta lastnost razlikuje takšno opremo od številnih obstoječih analogov, vključno z batnimi oljnimi kompresorji.

Oglejte si videoposnetek, vrste enot in njihove značilnosti:

Druga delitev takšnih naprav je po številu stopenj stiskanja.

razlikovati:

razlikovati:

- enostopenjski;

- dvostopenjski;

- Večstopenjski.

Prednost zadnje od teh možnosti je, da lahko tovrstni oljni kompresorji zaradi večstopenjskega kompresijskega sistema natančno uravnavajo temperaturo delovnega medija.

Zvišanje temperature stisnjenega zraka nastane zaradi tvorbe oljnih usedlin, ki se kopičijo v presežku na različnih površinah delovnih elementov. To je morda glavna pomanjkljivost takšnih naprav, kot so batni oljni kompresorji.

Značilnosti izbire maziva

Kot je navedeno zgoraj, je za opremo batnega kompresorja priporočljivo uporabljati olja, ki so najbolj primerna za to vrsto aparatov.

Kot je navedeno zgoraj, je za opremo batnega kompresorja priporočljivo uporabljati olja, ki so najbolj primerna za to vrsto aparatov.

Glavni parametri pri izbiri: zadostna raven viskoznosti maziva, pa tudi njegova toplotno-oksidativna sposobnost.

Oljne kompresorje z zračnim batom je treba servisirati pravočasno. Višja kot je temperatura maziva med delovanjem naprave, večja bo njegova poraba. In to je neposreden razlog za potrebo po pogostejši menjavi olja.

Če batni zračni oljni kompresorji delujejo pri visokih temperaturah, to dodatno prispeva k povečanju intenzivnosti tvorbe smole in posledično pride do opaznega zmanjšanja lastnosti prenosa toplote.

Če batni zračni oljni kompresorji delujejo pri visokih temperaturah, to dodatno prispeva k povečanju intenzivnosti tvorbe smole in posledično pride do opaznega zmanjšanja lastnosti prenosa toplote.

Priporočena maziva so naslednje znamke: K-19, KS-19, Shell P-100, Mobil Rarus. Če podrobneje razmislimo o zadnji možnosti imenovanih, potem je primerno olje za zračne batne kompresorje Abac, Remeza, Fiac, Ceccato Mibil Rarus 427. Njegova cena je v razponu od 6000 rubljev. za prostornino 20 litrov.

Ta vrsta olja je izdelana na osnovi mineralnih maziv najvišje kakovosti, kar omogoča uporabo v povezavi z bati kompresorska oprema z najstrožjimi zahtevami. Priporočena temperatura med delovanjem je 150 stopinj. To kompresorsko olje se uporablja za bat zračni kompresorji eno- in večstopenjsko kompresijo.

Druga vrsta olja je Shell Corena P 150. Kinematična viskoznost takšnega maziva se razlikuje glede na delovno temperaturo. Pri 40 stopinjah je vrednost tega parametra 150 kvadratnih metrov. mm / s, pri 100 stopinjah pa pade na 10,6 kvadratnih metrov. mm/s Če se odločate o tem, katero olje napolniti v batni kompresor Atlas Copco, Ceccato in Ekomak različnih vrst, je ta možnost idealna.

Običajno proizvajalec priporoča določene znamke maziv za uporabo z določenimi vrstami naprav. To je posledica dejstva, da so za različna olja značilni različni dodatki. Pri izbiri se upošteva tudi temperatura, pri kateri bo oprema delovala.

Oglejte si videoposnetek, nasvete za menjavo olja in vzdrževanje enote:

Strokovnjaki priporočajo, da batne kompresorje napolnite z oljem nekaj centimetrov nad zahtevano raven, saj takšne enote nimajo namenskega sistema mazanja. Posledično mazivo vstopi v sistem skozi zajem majhne količine materiala z ojnico iz ohišja motorja. Takšne težave so tuje, če se uporablja batni kompresor Atlas Copco LF22 brez olja. Toda za analoge olja je pri menjavi maziva priporočljivo upoštevati številna pravila:

- Pod ohišjem motorja morate namestiti posodo za sprejem odsluženega olja;

- Za popolno izpraznitev maziva nagnite glavo bata;

- Pred dolivanjem novega olja bo treba mehanizem izplakniti, za kar se najprej vlije mazivo z nizko viskoznostjo (20-30) in mora kompresor delovati približno 15 minut, nato se odstrani splakovalno olje.

Če se odločamo o tem, katero olje vliti v batni kompresor različnih vrst, je treba upoštevati specifikacije mazivo, kar vpliva predvsem na njegovo primernost za opremo. Z napačno izbiro olja se bo učinkovitost dela zmanjšala, v najslabšem primeru pa bo oprema popolnoma odpovedala. Veliko lažje je redno menjati mazivo, hkrati pa skrbno odstraniti uporabljeni material in očistiti mehanizem preostalih učinkov. Posledično je mogoče znatno povečati zmogljivost kompresorske opreme.

Olje, ki se uporablja za mazanje kompresorji za hlajenje, se zelo dobro meša z običajnimi hladilnimi sredstvi.

Neposredna bližina lastnosti olja in hladilnih sredstev je vzrok za številne in običajno slabo razumljene težave, ki lahko povzročijo mehanske (odpoved ventila, zastoj kompresorja ...), električne (izgorevanje motorja) in termodinamične (pomanjkanje hladilne zmogljivosti, neželene izpade). varnostni sistemi…) okvare in okvare.

Predmet tega razdelka je dobiti odgovore na številna vprašanja, s katerimi se sooča večina serviserjev.

a) Zakaj hladilno sredstvo odnese olje?

Vsi gibljivi deli batnega kompresorja (ročice, ojnice, stojala, bati...) zahtevajo stalno mazanje, sicer se lepijo drug na drugega in povzročijo popolno zagozditev.

Zlasti bati in cilindri, ki se drgnejo skupaj (natančneje, batni obroči in cilindri), potrebujejo mazanje. Spomnimo se, da pri vrtilni frekvenci motorja 1450 vrt/min bati izvajajo več kot 24 povratnih gibov na sekundo. V tem primeru mora biti v jeklenkah skupaj s hladilnim sredstvom prisotno olje.

Med normalnim delovanjem, tudi če je kompresor nov ali ima brezhibno mehansko stanje, to neizogibno vodi v dejstvo, da vsakič skupaj s stisnjenimi plini zelo majhna količina olja zapusti cilinder v obliki oljne meglice, sestavljen iz drobnih kapljic (glej sliko 37.1).

Poleg tega v obdobjih, ko je kompresor ustavljen, olje v ohišju motorja neizogibno absorbira določeno količino hladilnega sredstva, odvisno od temperature olja in postopka zaustavitve kompresorja.

Ko se kompresor znova zažene, močan padec tlaka v ohišju motorja povzroči hitro vrenje hladilnega sredstva, raztopljenega v olju, in posledično tvorbo plinsko-oljne emulzije (t.i. učinek penenja).

To emulzijo vsrkajo bati in potisnejo v kondenzator. Posledično v trenutku zagona največja količina olja zapusti kompresor v krogu.

V) Kakšne težave nastanejo zaradi zajetja olja s hladilnim sredstvom?

Najprej, ker je olje namenjeno mazanju gibljivih delov kompresorja, ne bi smelo biti v tokokrogu, temveč v ohišju motorja.

Vendar je zaradi velike podobnosti lastnosti olja in hladilnega sredstva nemogoče preprečiti, da bi določena količina olja redno prehajala v izpustno cev kompresorja.

Tako je treba po eni strani čim bolj omejiti izpust olja iz kompresorja, po drugi strani pa zagotoviti, da se olje, ki je zapustilo kompresor, prosto vrne v ohišje motorja za opravljanje svojih funkcij. kot mazivo.

Dejansko, če količina olja, ki se sprosti skozi izpustno cev, preseže količino olja, ki se vrne skozi sesalno cev (olje se bo zadržalo v neuspešno zasnovanem krogu), se bo čez nekaj časa nivo olja v ohišju motorja znižal na nevarno mejo. preko katerega bo normalno mazanje kompresorja nemogoče.

Po drugi strani pa, če se nenormalno velika količina hladilnega sredstva vrne v ohišje motorja skupaj z oljem, lahko njegova količina, raztopljena v olju, postane zelo velika. Med zagonom bo močno razplinjevanje olja zaradi močnega padca tlaka v ohišju motorja povzročilo nastanek velike količine plinsko-oljne emulzije, kar lahko povzroči okvaro dovoda oljne črpalke. Poleg tega lahko tvorba velike količine emulzije privede do tako intenzivnega izpusta olja iz kompresorja, da bo ob koncu zagonskega načina ohišje motorja popolnoma "prazno" in za bolj ali manj dolgo obdobje bo kompresor ostanejo brez normalnega mazanja (značilno "penjenje", ki spremlja nastajanje emulzije, zlahka opazimo v steklu merilnika nivoja olja). Zato prilagoditev ekspanzijskega ventila za majhno neogrevanje, ki povzroča možnost občasnih vodnih kladiv (najlažjih), ogroža tudi tveganje nenormalnih izpustov olja v krogotok.

Delovanje kompresorja s povečano pogostostjo vklopa in izklopa (bodisi zaradi delovanja varnostnih sistemov ali zaradi ukazov krmilnega sistema) ustvarja tudi nevarnost nevarnega znižanja nivoja olja, saj se med zagonom se najintenzivneje odstranjuje v tokokrog, kratek čas delovanja pa mu ne daje možnosti normalnega vračanja.

Upoštevajte, da v tem primeru tudi varnostno tlačno stikalo za tlak olja, ki ga je mogoče namestiti v kompresor, ne bo rešilo situacije, saj se zelo počasi odziva na spremembe tlaka (lastni vztrajnostni čas je približno 2 minuti) in povzroči škodo. zaradi slabega mazanja ob vsakem naslednjem zagonu se lahko kopičijo, kar po bolj ali manj daljšem časovnem obdobju privede do nepopravljivih mehanskih poškodb gibljivih delov kompresorja.

Druga težava nastane zaradi slabo zasnovane konstrukcije oziroma cevovodov, predvsem sesalnih. Dejansko se lahko olje, namesto da bi se redno vračalo v ohišje kompresorja, nabira v mrtvih območjih ali območjih z negativnim naklonom.

Ko se zastajala območja izpraznijo, lahko kompresor nenadoma posesa oljni čep, kar povzroči močno vodno kladivo, ki povzroči enako škodo kot običajno vodno kladivo.

Tako, na primer, na sl. 37.2 na vrhu kaže, da je dolžina L stagnirajoče cone predolga, predvsem na sesalni vodi. vodi k dejstvu, da bo nujno nabrala znatno količino olja.

Ko se olje kopiči v stagnirajočem območju, se njegova raven v cevi dvigne, kar vodi do zmanjšanja pretoka plina in posledično do povečanja izgub tlaka (P1>P2).

Tlak P2 bo padal, dokler razlika v tlaku med P1 in P2 ne bo zadostna, da potisne oljni čep v sesalno votlino glave bloka.

Na tej točki bo velika količina olja nenadoma vstopila v votlino. Takšen nalet olja ustvarja nevarnost močnega vodnega udarca, katerega posledice so popolnoma enake kot pri običajnem vodnem udaru.

Očitno lahko nastanejo popolnoma enake težave, če se olje nabira v delu sesalne cevi z negativnim naklonom (glej sliko 37.2 spodaj).

Upoštevajte pa, da se tveganje za te težave zmanjša, če sesanje poteka skozi ohišje kompresorja in tudi če je opremljen z učinkovito napravo za dušenje vodnega udarca (ločevalnik tekočine).

Končno prisotnost olja znotraj cevovodov ustvari tanek izolacijski oljni film na njihovi notranji površini, ki preprečuje normalno izmenjavo toplote med zrakom in hladilnim sredstvom ter zmanjšuje koeficient toplotne prehodnosti za kondenzator in uparjalnik.

To zmanjšanje toplotne izmenjave je še posebej opazno v uparjalniku, kjer se hladilno olje in hladilno sredstvo zaradi nizke temperature zlahka ločita.

Če zaradi nekaterih težav v hladilnem krogu pride vanj preveč olja, lahko to povzroči zmanjšanje hladilne zmogljivosti uparjalnika.

Poleg tega je lahko izguba hladilne zmogljivosti tako pomembna, da bo zadostovala, da se pojavijo znaki okvare, kot je "prešibek uparjalnik" (v nekaterih skrajnih primerih lahko izguba hladilne zmogljivosti uparjalnika doseže 20 %). .

C) Vpliv hitrosti plina v cevovodih na proces vračanja olja

Najprej je treba opozoriti, da zaradi odličnega mešanja olja s hladilnim sredstvom v tekočem stanju kroženje olja v kondenzatorju in v tekočem vodu poteka brez težav.

Vendar pa je v sesalnih in izpustnih vodah hladilno sredstvo v parni (plinski) fazi, zato se olje in hladilno sredstvo nagibata k ločevanju.

Posledično se lahko v teh linijah pojavijo resne težave s gibanjem olja, saj je za vrnitev v ohišje kompresorja potrebno doseči prosto gibanje olja skozi hladilni krog.

Problem vračanja olja ima različno resnost, odvisno od lokacije odsekov cevovoda.

V vodoravnih odsekih (glej sliko 37.3) večina olja teče naravno v smeri pobočja (če obstaja). Če ni naklona, če je hitrost plina v cevovodu nizka, se olje pod vplivom gravitacije nagiba k potopitvi na dno cevi in tam stagnira.

Tako kot hitrost vetra ustvarja valove na morski površini, hitrost hladilnega sredstva nad oljno plastjo ustvarja majhne valove, ki se premikajo v smeri hladilnega sredstva tudi v odsotnosti nagiba, če hitrost plina presega 2,5 m/s.

Pri vertikalnih vožnjah (glej sliko 37.4) je problem vračanja olja nekoliko zapleten zaradi gravitacije, ki povzroči, da se oljni film premakne navzdol. To je razumno domnevati

V navpičnih odsekih cevovodov, da bi premagali gravitacijo in dvignili olje v cevovodu, mora biti mehanski učinek plina na nafto veliko večji kot v horizontalnih odsekih.

Dejansko poskusi kažejo, da se nafta zlahka dvigne v navpičnih cevovodih, tako sesalnih kot izpustnih, če hitrost plina v njih presega približno 5 m/s. Po drugi strani pa, če v nekem trenutku hitrost plina v navpični cevi pade pod 5 m/s, se bo olje zelo hitro ustavilo in pod vplivom gravitacije začelo teči navzdol.

POZOR! Če je navpični premer cevi večji od 2 palca ali če je temperatura izhlapevanja

pod 10°C, najmanjša hitrost plina, potrebna za dvig olja v navpičnih sesalnih ceveh, postane 8…9 m/s

Upoštevajte tudi, da je za vse vodoravne cevovode priporočljiv najmanjši naklon 12 mm/m v smeri toka.

Poleg tega na splošno velja, da hitrost plina v cevovodih ne sme presegati 20 m/s, da se izgube tlaka in ravni hrupa ohranijo v razumnih mejah.

D) Vpliv razlike v nivoju na vračanje olja

Prva težava se pojavi, če je kondenzator nameščen nad kompresorjem z nivojsko razliko več kot 3 metre.

Pri vsakem ustavitvi kompresorja se gibanje plina v cevovodih ustavi in olje, ki se nahaja v navpičnem prerezu, teče navzdol pod delovanjem gravitacije, kar ustvarja nevarnost kopičenja ero v izpustni votlini glave bloka.

Če višina kompresorja nad kondenzatorjem presega 3 metre (glej sliko 37.5), postane količina olja, ki se lahko nabere v tej votlini, precej pomembna. Poleg tega se zaradi dejstva, da je temperatura okolice relativno nizka v primerjavi s temperaturo izpusta, ko se kompresor ustavi, lahko kondenzira več ali manj hlapov hladilnega sredstva v izpustnem vodu, nastala tekočina pa lahko odteče tudi v izpustno votlino. kompresorska glava. Nabiranje tekočega hladilnega sredstva in olja tam ustvarja nevarnost, da bo ob ponovnem zagonu kompresorja prišlo do močnega vodnega kladiva.

Povsem enak problem se pojavi, če je uparjalnik nameščen pod kompresorjem, saj ko se slednji ustavi, tudi olje v dvigajoči cevi odteče na dno (glej sliko 37.6). Tako kot v primeru izpustnega cevovoda postane količina olja, ki se nabira na dnu, pomembna, če višina H cevovoda presega 3 metre.

Situacija se lahko še poslabša, če je območje zastajanja na dnu dvižnega voda izpostavljeno uparjalniku, ki uhaja olje, kar na splošno vodi do znatnega kopičenja tekočine tam.

Pri zagonu kompresorja lahko oljni čep, ki nastane v stagnirajočem območju, vstopi v sesalno votlino glave bloka in povzroči močno vodno kladivo.

Da bi se izognili takšnemu vodnemu udarcu, ki je vzrok za številne okvare

ventili, v primerih, ko je nivojska razlika večja od 3 metre, je treba v spodnji del vsake dvigajoče cevi namestiti zanko za dvig olja in položiti vodoravne odseke z naklonom v smeri toka.

Druga težava se lahko pojavi na izhodu iz uparjalnika, če je tekočina v mrtvi coni mešanica olja in hladilnega sredstva (da dobimo takšno mešanico, iz uparjalnika izteče kar nekaj tekočega hladilnega sredstva v mrtvo cono, ko se kompresor ustavi) . V trenutku zagona močan padec tlaka v sesalni cevi povzroči zelo močno vrenje mešanice zaradi izhlapevanja hladilnega sredstva, raztopljenega v olju.

Pri izhlapevanju hladilno sredstvo absorbira toploto!

Potrebna toplota se v veliki meri odvzame iz cevovoda, kar vodi do močnega padca njegove temperature. Včasih lahko tako opazno hlajenje cevovoda doseže termostatski ekspanzijski ventil (glej sliko 37.6).

Nato lahko žarnica v trenutku zagona reagira na močan padec temperature in posledično povzroči nenadno zapiranje ekspanzijskega ventila v posebej kritičnem trenutku (v trenutku zagona je kondenzacijski tlak zmanjšana, pa tudi zmogljivost ekspanzijskega ventila, za čim boljši pogon uparjalnika pa je potrebno, nasprotno, polno odpiranje ekspanzijskega ventila).

Tako se ekspanzijski ventil nenormalno zapre, prepušča zanemarljivo količino tekočine, kompresor pa izklopi varnostno tlačno stikalo LP (okvaro je enostavno zaznati z dotikom sesalne cevi na mestu, kjer je nameščen termostatski ventil) .

Da bi se izognili takšnim težavam, je močno priporočljivo namestiti lovilec tekočine (tj. zanko za dvigovanje olja) na dnu katerega koli dvigajočega sesalnega voda, ki je višji od 3 metre, in biti zelo previdni pri polaganju cevovodov, po katerih bo žarnica biti nameščen, še posebej pozorno opazujte pobočja.

Videli smo že, da mora biti za zagotovitev dviga nafte vzdolž navpičnih odsekov cevovodov hitrost plina v njih nenehno nad 5 m / s, ne glede na pogoje delovanja.

Če pa nivojska razlika (višina H na sliki 37.7) preseže približno 7,5 m, postane problem še bolj zapleten.

Začenši s te višine, tako na sesalnih kot na izpustnih vodah, se oljni film, ki se dviga vzdolž sten cevovodov, uniči in loči od sten ter pade pod delovanjem gravitacije, tudi če je hitrost plina nad 5 m / s. .

Poleg tega med normalnim delovanjem vsak linearni meter cevovoda vsebuje določeno količino olja.

Toda bolj ko se poveča razlika v nivoju, bolj se poveča dolžina cevi in bolj se poveča vsebnost olja v tej cevi.

Z veliko razliko v nivoju je lahko količina olja, ki teče navzdol vsakič, ko se kompresor ustavi, tako velika, da popolnoma preplavi zanko za dvig olja, ki se nahaja na dnu dvigajoče cevi.

Na naraščajočem izpustnem cevovodu takšen dotok olja ob ustavljenem kompresorju ustvarja nevarnost, da se olje vrne v izpustno votlino glave bloka, če je zanka za dvig olja prenapolnjena (glej diagram na sliki 37.8).

Vdor olja v votlino glave bloka ob naslednjem zagonu kompresorja lahko povzroči vodno kladivo, in če med izklopom kompresorja obstaja nevarnost kondenzacije hladilnega sredstva znotraj cevovoda, se stanje še poslabša.

V naraščajočih sesalnih vodih velike višine se lahko znatna količina olja, ki se nabira v zanki za dvig olja, ko je kompresor ustavljen, lahko med naslednjim zagonom v obliki oljnega čepa posesa v kompresor in povzroči tudi močno vodo kladivo, ki je usodno za ventile (stanje se lahko poslabša tudi zaradi puščanja v zanko za pridobivanje olja hladilnega sredstva, ki zapušča uparjalnik).

Da bi se izognili naštetim težavam, ki lahko povzročijo resne mehanske poškodbe kompresorja, je treba v primeru, ko je nivojska razlika zelo velika, zanke za dvigovanje olja namestiti največ vsakih 7,5 metra vzpenjajočih se cevovodov tako na sesalnem kot na izpustnem vodu (glej sliko 37.9).

Ta zasnova omogoča dvig olja iz zanke v zanko med delovanjem enote in odpravlja

možnost vračanja olja iz zgornje zanke za dvig olja v spodnjo.

Med zaustavitvijo v vsaki zanki za dvig olja se olje kopiči v razumnih mejah, ne da bi ga prelilo.

Upoštevajte, da višinska razlika več kot 30 m sploh ni priporočljiva, saj izgube tlaka v cevovodih takšne višine s 4 zaporedno nameščenimi zankami za dvigovanje olja postanejo popolnoma nesprejemljive (pravzaprav je vedno priporočljivo imeti najmanjšo možno raven Razlika).

Na koncu opozorimo, da je namestitev separatorja olja v izpustni cevi kompresorja (ta tehnična rešitev se zelo redko uporablja v klimatske naprave) ne rešuje v celoti problema vračanja olja.

Dejansko bo tudi skrbno izbran in sestavljen separator olja kljub vsemu prepustil od 1 do 2 % olja, ki prihaja iz izpustne votline kompresorja.

Zato je še vedno treba zagotoviti, da se to olje vrne v kompresor, zgoraj opisane zahteve za izbiro in cevovode pa ostanejo veljavne za naprave, opremljene z ločevalniki olja.

E) Kako narediti zanko za dvig olja?

Spomnimo se, da zanka za dvig olja, ki zagotavlja izboljšanje kroženja olja v hladilnem krogu, služi za zadrževanje tekočine (olja ali kondenziranega hladilnega sredstva) v spodnjem delu vseh navpičnih cevovodov, po katerih hladilno sredstvo kroži od spodaj navzgor in katerih dolžina presega 3 metre.

Zanka za dvig olja ni posoda za shranjevanje tekočine in zelo pomembno je, da so njene dimenzije čim manjše, da zmanjšamo količino zaostane tekočine (mesto olja ni v zanki, temveč v ohišju motorja kompresorja ) in preprečiti pojav pomembnih oljnih čepov v krogu, ki se bodo premikali po krogu (zlasti v sesalni cevi kompresorja).

Za izdelavo zanke za dvig olja je najbolje uporabiti komercialno dostopen U-kos, če je le mogoče (polmer ukrivljenosti je zelo majhen) ali dva 90-stopinska kolena (v vsakem primeru pa naj bo stran L čim manjša , glej sliko 37.10).

Prav tako je treba vedno natančno upoštevati smer naklona (najmanj 12 mm/m).

Ko se olje kopiči v zanki za dvig olja, njegova raven

dvigne, kar zmanjša območje pretoka plina, kar povzroča

postopno povečevanje hitrosti plina.

Povečanje hitrosti plina in njegov učinek na površino olja prispevata k uničenju te površine (glej sliko 37.11) s tvorbo zelo majhnih kapljic in vnosom olja v navpični cevovod v obliki oljne meglice in oljnega filma. , ki se premika naprej po dolžini sten cevovoda zaradi mehanskega delovanja plina, ki prehaja skozi njega (če njegova hitrost ni nižja od 5 m/s).

F) Problem instalacij s spremenljivo hladilno močjo

Ta težava velja za naprave, v katerih se lahko pretok hladilnega sredstva v krogotoku spremeni med delovanjem, na primer, ko deluje več kompresorjev vzporedno, ali kjer se lahko hitrost kompresorja razlikuje, ali če se nadzor zmogljivosti izvaja z odpravo posameznih jeklenke iz delovanja z delovanjem na sesalne ventile.

Dejansko, če je pretok hladilnega sredstva v krogu spremenljiv in je odvisen od načina delovanja naprave, se bo spremenila tudi hitrost plina v cevovodih. Za boljše razumevanje si oglejte kot primer napravo, opremljeno z dvema enakima kompresorjema, ki sta nameščena vzporedno, to je naprava z dvema stopnjama moči (100 % ali 50 %).

Predpostavimo, da je bil premer vzpenjajoče se linije te instalacije z dolžino 7 m izbran tako, da je pri delujočih obeh kompresorjih (pri 100 % pretoku hladilnega sredstva) hitrost pretoka plina v vodi 6 m/s (gl. Slika 37.12).

Pri polni moči je hitrost plina nad 5 m/s in olje se dviga povsem normalno.

Ko pa je eden od dveh kompresorjev ustavljen, se pretok hladilnega sredstva prepolovi in pade na približno 50 % celotnega pretoka. Ker premer cevi ostane enak, bo hitrost plina v navpični cevi padla na približno 3 m/s, kar ne bo omogočilo, da bi olje pravilno dvignilo.

Olje se bo začelo kopičiti v zanki za dvig olja in blokirati območje pretoka, kot da bi cev blokiral ventil, ki se postopoma zapira.

Razlika tlaka na eni in drugi strani zanke bo nato povzročila občasno dvigovanje oljnega čepa v cevi z vsemi neželenimi posledicami, ki sledijo, predvsem pri sesalni cevi kompresorja (nevarnost vodnega udarca, zlasti pri začeti).

Kadar ima naprava več stopenj delovanja, ki povzročajo spremembo pretoka, je treba premer cevovodov, po katerih kroži hladilno sredstvo od spodaj navzgor, izbrati tako, da je zagotovljena minimalna hitrost plina najmanj 5 m/s pri najnižji pretok hladilnega sredstva.

V prihodnosti pa bo treba zagotoviti večji pretok, ko bo elektrarna začela obratovati s 100-odstotno zmogljivostjo. V tem primeru morajo biti izpolnjeni naslednji pogoji:

* Skupne izgube tlaka v cevovodih (dolžina navpičnih odsekov + dolžina horizontalnih odsekov + lokalni upori) ne smejo biti previsoke, torej ne višje od razlike, ki ustreza temperaturi približno 1 C, tako za sesalne kot za tlačne vode;

* Hitrost plina nikoli ne sme presegati 20 m/s, saj to ustvarja nevarnost zelo glasnega hrupa v cevovodih.

Če premer cevovoda, izbran na podlagi pogoja zagotavljanja minimalne hitrosti pretoka plina najmanj 5 m / s pri najmanjši moči, postane premajhen in povzroči znatne izgube tlaka pri delovanju s polno močjo, postane potrebna uporaba dvojnih cevovodov, da se zagotovi neprekinjeno dvigovanje olj v vseh delovnih pogojih in pri katerem koli pretoku hladilnega sredstva.

Pri nameščanju dvojnih cevovodov (glej sliko 37.13) je premer majhne cevi izbran iz pogoja, da zagotavlja hitrost nad 5 m / s za minimalni pretok hladilnega sredstva.

Dejansko je pri zmanjšani moči hitrost plina v obeh ceveh tako nizka, da se olje ne more dvigniti in se kopiči v zanki za dvig olja, dokler velika cev ni popolnoma blokirana.

Od te točke naprej začne plin prehajati skozi majhno cev s hitrostjo, ki zadostuje, da olje normalno dvigne. Povratna zanka na vrhu cevovoda (točka 1 na sliki 37.13) preprečuje prehod olja, ki se je dvignilo skozi majhno cev, v veliko cev.

Ko se zmogljivost enote poveča, bo povečanje pretoka hladilnega sredstva potisnilo olje, ujeto v lovilec, in plin bo začel ponovno krožiti skozi obe cevi.

Ko je razlika v nivoju velika, je treba v vsak odsek namestiti dvojne cevovode z dolžino največ 7,5 m, pri čemer natančno upoštevamo zgornje zahteve in smeri naklona.

Kljub vsemu pa se je mogoče soočiti s problemom znižanja nivoja olja v ohišju motorja kompresorja pri enotah s spremenljivim pretokom hladilnega sredstva, tudi če se izbira premera in cevovoda izvajata v skladu s pravili.

Da bi razumeli razlog za ta pojav, si oglejte kot primer 6-valjni kompresor s tremi stopnjami zmogljivosti (100%, 66% in 33%), ki jih zagotavlja sprememba števila aktivnih valjev, ki se nahaja nad uparjalnikom.

Predpostavimo, da pri največji moči (100 %, vključenih je 6 valjev) izstopi 1,5 litra olja na uro skozi izpustni vod kompresorja skupaj s hladilnim sredstvom.

Ker se zasnova enote in njena namestitev izvajata v skladu z vsemi pravili, se enaka količina olja (tj. 1,5 l / h) vrne v kompresor s hladilnim sredstvom in nivo olja glede na indikator nivoja (glej sl. 37.14) je normalno.

V nekem trenutku temperatura v ohlajeni prostornini pade in sistem releja zmanjša zmogljivost kompresorja na 66 % nazivne, izključuje 2 cilindra (1 blok) iz delovanja. Količina hladilnega sredstva, ki ga vsesa kompresor, se zmanjša in pretok skozi kompresor pade na 66 %

Toda vsak kilogram hladilnega sredstva, ki vstopi v kompresor, lahko vsebuje le strogo določeno količino olja, ki ni odvisna od pretoka, zato bo tudi dobava olja padla sorazmerno s padcem pretoka, to je do 66% ali približno 1 l/h (kot tudi pretok olja iz kompresorja).

Posledično bo odslej v kompresor skozi sesalni vod pritekalo le 1 l/h olja, pred tem pa je šlo skozi izpustni vod 1,5 l/h. To pomeni, da v krogu ostane količina olja, ki ustreza pretoku 0,5 l/h

Če je kompresor nameščen nad uparjalnikom, se olje gravitacijsko ne more vrniti v ohišje motorja. Posledično ostane količina olja, ki ustreza pretoku 0,5 l/h, v krogu, predvsem v uparjalniku, kjer padec temperature povzroči ločitev olja in hladilnega sredstva, nivo olja v kompresorju pa pade (glej sl. 37,15).

Če krmilni sistem zdaj pripelje kompresor na 33 % zmogljivost, se bo ponovil popolnoma enak vzorec, saj bo pretok hladilnega sredstva postal še manjši in bo iz kompresorja odnesel še manj olja, vendar bo tok olja v sesalno cev tudi zmanjšati.

Posledično bo v krogu spet ostala količina olja, ki ustreza njegovemu pretoku 0,5 l / h, in nivo olja v ohišju motorja se bo spet zmanjšal (glej sliko 37.16).

Tako, če kompresor deluje pri 33 % nazivne, bo količina olja, ki ostane v uparjalniku, zadostna za opazno znižanje nivoja olja v ohišju motorja. V tem trenutku, če glavni termostat izklopi kompresor, nič ne bo dovolilo, da se olje v uparjalniku vrne v ohišje motorja.

Ob naslednjem zagonu se bo isti vzorec ponovil, ko kompresor preide v način zmanjšane zmogljivosti, tveganje nizkega nivoja olja pa bo še večje, da bo povzročilo resno mehansko okvaro zaradi slabega mazanja ali zaustavitev. kompresorja s tlačnim stikalom olja (če obstaja ali prehod ogromnega oljnega čepa v sesalni vod (uničujoč za sesalne ventile zaradi močnega vodnega udarca), če je uparjalnik preveč napolnjen z oljem.

Da bi se izognili tem pojavom, je treba na ukaz regulatorja vsakič pred vsakim ustavitvijo kompresorja vrniti olje, ki se je nabralo v uparjalniku, da se pripravi na naslednji zagon.

Da bi to naredili, je treba zaustavitve kompresorja nujno izvesti z uporabo metode

predevakuacija (glejte poglavje 29. Ustavitev hladilnih kompresorjev).

Opomba 1. Več ali manj znatna količina olja vedno ostane v vsaki zanki za dvig olja. Zato je ob prvem zagonu na novo sestavljenega obrata z velikim številom lovilcev sprejemljivo znižanje nivoja olja v kompresorju.

Možno je tudi predhodno napolniti pasti z istim oljem, ki se uporablja za mazanje kompresorjev pred zagonom enote.

Opomba 2. Postopno izločanje klorofluoroogljikovodikov CFC (RI2, R502…) iz obtoka in pojav novih hladilnih sredstev serije HFC (R134a, R404A…) z esencialna olja namesto mineralnega olja povzroča nove težave v smislu vračanja olja (glej razdelek 56. Težave, ki so se pojavile s prihodom novih hladilnih sredstev).

Pred začetkom kakršnih koli popravil na kompresorju je potrebno prebrati tehnično literaturo ali se posvetovati s strokovnjaki. To je še posebej pomembno, če je naprava na garanciji. Pogosto običajno polnjenje z oljem, ki poteka v nasprotju s tehnološkimi trenutki, neizogibno vodi do vdora zraka in vlage v sistem. Da se izognete prekomerni porabi olja, posode s tekočino ne odpirajte prezgodaj. Da bi prihranili denar, je bolje kupiti količino, ki zadostuje za dolivanje goriva. Prav tako ne prelivajte olja iz ene posode v drugo.

Pri vlivanju odsluženega olja iz kompresorja uporabljajte osnovno zaščitno opremo: očala in gumijaste rokavice, saj so v odsluženem olju lahko delci kislih snovi.

Večina se napolni z oljem neposredno v prostorih proizvajalca. Izjeme so možne v primeru, ko je potrebno olje v kompresor doliti "na kraju samem" - to se lahko zgodi med namestitvijo opreme ali med njenim servisom.

Pred polnjenjem sistema s hladilnim sredstvom se morate najprej prepričati, da je olje, če ga ni, ga nato obvezno napolnite ali zamenjajte, medtem ko je količina rabljenega olja podobna tisti, ki se polni. Za točenje goriva se uporablja naslednja oprema: vakuumska črpalka, manometer, cev za polnjenje. Celoten postopek polnjenja lahko razdelimo na naslednje korake:

- najprej se izprazni celoten sistem in zapreta oba servisna ventila na kompresorju. Na enega od servisnih ventilov je priključena vakuumska črpalka. Tlak na kompresorju je pozitiven, na primer 0,1 bar, črpalka pa se ustavi. Po tem se odstrani oljni čep in privije polnilna cev z zapornim ventilom;

- postopoma odprite sesalni servisni ventil, s čimer spustite pare hladilnega sredstva iz sistema v kompresor, da ustvarite rahel pozitiven tlak, nato pa zaprite sesalni servisni ventil. Nato odprite zaporni ventil na polnilni cevi, da odstranite zrak. Po odprtju pokrova v olju se konec polnilne cevi spusti na dno, po katerem se zaporni ventil zapre;

- nato se vakuumska črpalka zažene in spremlja, ko tlak v kompresorju pade pod atmosferski, nakar se odpre zaporni ventil in olje začne polniti kompresor. Hkrati opazujejo skozi okno za ogled in, ko je dosežena zahtevana raven, se zaporni ventil zapre;

- vakuumska črpalka se ustavi in se pojavi rahel pozitiven tlak, tako da se najprej odpre sesalni servisni ventil. Po tem odklopite polnilno cev in privijte oljni čep.

Da bi dosegli najvišjo raven olja, lahko njegovo potrebno količino napolnite z brizgo. Za kratek čas, ko je oljni čep odprt, zrak ne bo vstopil v sistem in hladilno sredstvo ne bo hitro izhlapevalo, saj je raztopljeno v olju pri tlaku, ki presega atmosferski tlak.

Če je oljna črpalka na voljo, jo je mogoče pravilno uporabiti za dodajanje odmerjene količine olja v kompresor, ne glede na tlak v ohišju kompresorja.

Vsak kompresor, dostavljen na trg, ima določeno količino olja, ki je dovolj za delovanje - to je tako imenovano začetno polnjenje. Ko se kompresor prvič zažene, gre del olja v sistem in se pomeša s hladilnim sredstvom. Odvisno od oblikovne značilnosti enote, je lahko vedno v samem sistemu in se ne vrne v celoti v kompresor. Vendar pa ne smemo pozabiti na stalno spremljanje njegove ravni okno za ogled dokler ne postane stabilen. Običajno začetno dolivanje goriva zadostuje za zagotovitev normalnih delovnih pogojev enote, vendar obstajajo izjeme, ko se v oknu za ogled sploh ne vidi. Pri povečanju nivoja olja se je treba izogibati prelivom. Ko je enota vklopljena, mora biti njena raven med srednjim in zgornjim robom okna za ogled.

Menjava olja v hladilnih enotah

Olje v hladilnih strojih mora biti vizualno čisto in svetlo ter v tem stanju vzdrževati ves čas obdobje delovanja in inštalacij. Če je po zagonu hladilna enota začela normalno delovati, potem njena zamenjava ni potrebna niti nekaj let. Če olje postane temno, potem to kaže na pregrevanje kompresorja ali kontaminacijo sistema. Oboje vodi v njegovo uničenje. V primeru, da se pokvari ali razpade, ga je treba nujno zamenjati.Če je kompresor močno umazan, ga je treba odstraniti s podstavka za čiščenje ohišja motorja. Sesanje je treba izvesti pred naslednjim zagonom. Če ga ni treba razstaviti, se olje izprazni skozi posebno luknjo. Če želite to narediti, najprej zaprite sesalni ventil kompresorja, zmanjšajte nadtlak v ohišju motorja na 0,1 bara in zaprite izpustni ventil. Preostali nadtlak se zmanjša s počasnim odvijanjem vijačni čep. Po tem se bakrena cev previdno spusti na dno ohišja motorja in luknjo zatesni s stožčastim gumijastim čepom. Zaželeno je, da je predhodno upognjen, da se konec lahko pogrezne čim globlje v ohišje motorja. Nato odprite sesalni ventil, dokler tlak ne doseže 0,3–0,4 bara, nato pa ga zaprete. V tem primeru začne olje izstopati skozi odtočno cev, saj je izpust pod dnom ohišja. Izpraznitev se nadaljuje, dokler ohišje motorja ni popolnoma prosto.

Zahvaljujoč pritisku hladilno sredstvo ostanejo v ohišju motorja, je izključen vstop zraka in onesnaževal. Za izpust zraka iz ohišja motorja odprite sesalni ventil za 1-2 sekundi, nato pa ga takoj zaprete. Nato se navojni čep privije - po tem je kompresor pripravljen za polnjenje z oljem. Drenaža se izvaja pod naslednjimi pogoji:

- če se je njegovo stanje med delovanjem poslabšalo ali so nastale kisline;

- pri zamenjavi CFC hladilnega sredstva s HCFC ali HFC (potrebno je zamenjati večino mineralnega olja);

- po zgorevanju elektromotorja, če ni popolne gotovosti, da je bilo njegovo čiščenje uspešno.

- tesnjenje vakuumske in povezovalne cevi s plastiko ali mastiko;

- zapiranje obeh servisnih ventilov;

- zagon vakuumske črpalke in ustvarjanje vakuuma v rezervoarju. Pretok olja iz kompresorja v posodo (po možnosti za to uporabimo merilno bučko, potem je primernost mogoče določiti po barvi odcejenega olja).

Alternativna možnost

Ta metoda ne ustvarja vakuum v kompresorju za to se uporablja hladilno sredstvo. Nato se uporablja že znana bakrena cev, le da je zatesnjena v odprtem oljnem tesnilu v kompresorju. Nato se v ohišju motorja ustvari pozitiven tlak, ki skozi sesalni ventil spusti potrebno količino hlapov hladilnega sredstva. Po takih manipulacijah bo olje samo izteklo iz kompresorja.Ta metoda je manj učinkovita od prejšnje in je primernejša za delno odvajanje olja za analizo.

Proizvajalci izvajajo teste svoje opreme, zato njihova priporočila temeljijo na izkušnjah. Zato je treba poskušati vedno upoštevati njihova priporočila, še posebej v primerih, ko je kompresor v garanciji. Lahko se izgubi, če uporabljate olje, ki ga proizvajalec ne priporoča. Nekateri proizvajalci torej predvidevajo naslednje intervale vzorčenja olja: 1 mesec po začetku namestitve, vsake 3 mesece, če deluje neprekinjeno in po 4 mesece, če deluje občasno.

Ni majhna ženska klopotu kupila prašiča)))

Kupil sem klimatsko napravo in potem sem kupil nov razvlaževalec zraka, šel sem čez kompresor, obdelal sklopko, ker je torna sklopka že naredila varovalko, da štrli za 0,5 mm, preosvetlil sem klimatsko enoto, kot urejen hudič zame, menjal sem ventilator brez tega ne bo samodejnega nadzora temperature.

pa se je pojavilo vprašanje o olju v kompresorju, kako ga pravilno doliti in koliko in kaj, in to sem izkopal

Dandanes moramo biti pozorni na vsako malenkost. Na primer, kot je olje za avtomobilsko klimatsko napravo. Vendar, če govorimo resno, izbira olja pravzaprav sploh ni malenkost. Na primer, olje za avtomobilske klimatske naprave, ki delujejo na freonu R-134a, ne more biti mineralno. Klimatska naprava preprosto ne bo delovala.

Mešanje sintetičnega in mineralnega A/C olja ustvari kosmiče, ki lahko zamašijo sistem.

V avtomobilskih klimatskih napravah, izdelanih pred letom 1992 in ki delujejo na freonu R-12, se uporablja mineralno olje Suniso 5G.

Sintetično olje PAG 46, PAG 100, PAG 150 je dodano v klimatski sistem avtomobilov, izdelanih po letu 1992 in ki delujejo na freonu R-134a.

V klimatskih sistemih hibridnih vozil, ki delujejo na freonu R-134a, se uporablja sintetično hladilno olje POE (Suniso SL 46 itd.).

V avtomobilskih hladilnikih, ki delujejo na freonu R-404a, se uporablja sintetično hladilno olje POE (Planetelf ACD 32, Suniso SL 32, Bitzer BSE 32 itd.).

PAG A/C olja so bila razvita iz olj, ki se uporabljajo v letalstvu. Konec koncev se v letalih in avtomobilih uporabljajo aluminijasti cevovodi in gumijasta tesnila. Medtem ko imajo klasični hladilni sistemi bakrene cevi in spojke na osnovi spajkanja.

PAG olja se pogosto uporabljajo v mobilnih aplikacijah, kot so avtomobilske klimatske naprave R-134a. Sploh se ne uporabljajo v drugih aplikacijah za hlajenje, kjer so prednostna olja POE.

PAG olja imajo tri glavne vrste kinematične viskoznosti: PAG46 - 46 mm2/s pri 40 C; PAG100 - 100 mm2/s pri 40 C in PAG150 - 100 mm2/s pri 40 C.

PAG olja so zelo higroskopna in hitro nasičena z vlago na prostem, zato se proizvajajo v posodah s prostornino 250-300 g, kar približno ustreza enemu polnemu polnjenju. avtomobilska klimatska naprava. Včasih proizvajalec olju doda UV barvilo.

Najpogostejše je olje za klimatsko napravo PAG-46 z viskoznostjo 46mm2/s pri 40 C.

PAG olje v avtomobilski klimatski napravi je približno porazdeljeno na naslednji način:

Kompresor avtomobilske klimatske naprave -100 gr

Uparjalnik klimatske naprave - 26 gr

Sprejemnik - filter-sušilec avtomobilske klimatske naprave - 15 gr

Kondenzator avtomobilske klimatske naprave - 28 gr

Cevovodi in cevi avtomobilske klimatske naprave - 14 gr

SKUPAJ, v tem primeru: 183 gr.

Iz zgornje tabele lahko sklepamo, da bo na primer pri zamenjavi kondenzatorja klimatske naprave preostalo olje iz sistema izgubljeno, kar je skoraj 28 gramov, poleg tega pa bo izgubljen del olja med delovanjem polnjenja sistema s freonom 134a.

Zato morate pri polnjenju avtomobilske klimatske naprave dodati 30-50 gr. PAG kompresorsko olje.

Nekateri mehaniki priporočajo dodajanje olja z višjo viskoznostjo v klimatski sistem, kot ga je določil proizvajalec avtomobila, pri čemer trdijo, da se sčasoma in pod vplivom visokih temperatur viskoznost olja v sistemu A/C zmanjša in jo je treba dvigniti. . Morda je zato olje PAG-100 vodilno v prodaji.

Dodati je treba, da je v hibridnih avtomobilskih klimatskih sistemih strogo prepovedano mešati POE in PAG olja, saj bo takšno mešanje zaradi konstrukcijskih značilnosti sistema povzročilo hitro okvaro kompresorja avtomatske klimatske naprave.

Medtem ko dodajanje olja POE k olju PAG praktično ne vpliva na naravo delovanja avtomobilske klimatske naprave z običajnim motorjem.

in ker imamo pri naših storitvah hraste in tam vlijemo navadno sintetiko, sem kupil potrebno olje, v čep za polnjenje na samem kompresorju pa morate vliti približno 100 gramov, ostalo pa porazdeliti po sistemu, ker je kompresor sestavljen iz 2 votline, sem ga videl narazen. Našel sem polnilno mizo za Vito

Balzam za olje

Kompresor Sanden SD7-V16 135 cm

Kompresor 7SB16 175 cm

Kompresor 10PA17C 120 cm

količina, odvisno od kompresorja, imam 7SB16 175 cm iz nekega razloga že od W140, je pa ena za vse merce in sprinterje in avte in vito.

Pred polnjenjem, menjavo ali izpuščanjem olja se vedno posvetujte s proizvajalcem kompresorja ali se posvetujte s tehnično literaturo istega proizvajalca za posebna priporočila olja in navodila za naknadno vgradnjo alternativnih hladilnih sredstev, še posebej, če je sistem še vedno v garanciji. Če je prišlo do polnjenja z oljem v nasprotju s tehnološkimi navodili, lahko zrak in vlaga vstopita v sistem. Zato hranite posodo za olje zaprto do uporabe. Poskusite kupiti tudi hladilno olje v posodah z optimalno količino za vsako bencinsko črpalko. Nikoli ne prelivajte olja iz ene posode v drugo.

Pri odstranjevanju rabljenega olja iz kompresorja nosite zaščitna očala in gumijaste ali neoprenske rokavice, saj lahko rabljeno olje vsebuje kisle snovi.

Medtem ko se večina novih kompresorjev pošilja napolnjenih z oljem, obstajajo izjeme, ko se začetno polnjenje opravi med namestitvijo ali servisom.

Pred polnjenjem hladilnega sredstva v sistem je običajno potrebno napolniti olje. Količina napolnjenega olja je običajno enaka odstranjeni.

Potrebna oprema za polnjenje olja: vakuumska črpalka; cev za polnjenje, opremljena z zapornim ventilom in vijačnim priključkom, tako da se navoji tesnilnega čepa prilegajo kompresorju; manometer.

Postopek polnjenja z oljem:

1. Izpraznite sistem, nato zaprite oba servisna ventila na kompresorju. Vakuumsko črpalko priključite na enega od servisnih ventilov. Zmanjšajte tlak v kompresorju na zanemarljiv pozitivno vrednost tlak približno 0,1 bar in ustavite črpalko. Odvijte oljni čep iz kompresorja in privijte polnilno cev z zaprtim zapornim ventilom.

2. Nežno odprite sesalni servisni ventil in spustite dovolj hlapov hladilnega sredstva v kompresor iz sistema, da ustvarite rahel pozitiven tlak, nato zaprite sesalni servisni ventil. Nato odprite zaporni ventil na polnilni cevi, da odstranite zrak. Odstranite pokrov s posode za olje in spustite konec polnilne cevi na dno. Po tem zaprite zaporni ventil.

3. Ponovno zaženite vakuumsko črpalko. Ko tlak v kompresorju pade pod atmosferski, previdno odprite zaporni ventil in kompresor napolnite z oljem do zahtevane ravni, opazujte skozi kontrolno steklo kompresorja, nato zaprite zaporni ventil.

4. Ustavite vakuumsko črpalko in ustvarite rahel pozitiven tlak tako, da vnaprej odprete sesalni servisni ventil na kompresorju. Nato odklopite polnilno cev in privijte oljni čep.

Ta način polnjenja olja zagotavlja, da v sistem ne pride zrak ali vlaga. Lahko pride do rahle izgube hladilnega sredstva, ki ga je treba zamenjati.

Ko kompresor polnite z oljem, posode za olje ne izpraznite do konca, saj lahko zrak vstopi v kompresor. Če se to zgodi, privijte oljni čep in opravite popolno evakuacijo.

Uporabnik lahko z brizgo za olje doda majhno količino olja do največje količine. Ko je oljni čep odprt, zrak kratek čas ne bo vstopil v sistem, ker se hladilno sredstvo v ohišju kompresorja raztopi v olju pri tlaku, ki je večji od atmosferskega tlaka, in izhlapi iz raztopine.

Če je na voljo oljna črpalka, jo je treba uporabiti. Dobro oblikovane oljne črpalke lahko polnijo predhodno odmerjeno olje ne glede na tlak v ohišju motorja.

Vsak kompresor je opremljen z dovolj olja za delovanje v normalnih delovnih pogojih (tako imenovano začetno polnjenje). Po zagonu kompresorja in/ali v začetnem obdobju delovanja enote se del olja odnese iz kompresorja v sistem, kar nastane zaradi mešanja olja s hladilnim sredstvom. Glede na zasnovo hladilne enote se lahko olje razprši v sistemu in se ne vrne v celoti v kompresor. Upoštevati morate tudi količino olja, ki zapusti kompresor med začetnim polnjenjem. Nivo olja v kontrolnem steklu je treba stalno spremljati. Dokler niso doseženi normalni delovni pogoji enote, torej dokler se polnjenje s hladilnim sredstvom ne zaključi, ne smete dodajati olja. Izjema je primer, ko je nivo olja katastrofalno nizek, torej ko ni več viden v kontrolnem steklu kompresorja. Pri nastavljanju nivoja olja se izognemo prelivanju, saj na nivo olja vpliva brizganje olja, ki nastane zaradi delovanja kompresorja. Nivo olja v batni kompresorji mora biti med delovanjem enote približno med sredino in vrhom kontrolnega stekla. Enote se ne sme nenadzorovano zagnati, dokler niso doseženi normalni pogoji delovanja in dokler se ne vzdržuje določen nivo olja v kontrolnem steklu. Preverite nivo olja po doseganju stabilnih delovnih pogojev kompresorja ali v prvih 10 sekundah. po zaustavitvi, izvedeni po vzpostavitvi stabilnih delovnih pogojev. Pri dolivanju olja se izogibajte vstopu zraka v ohišje motorja. Zato je treba te operacije izvajati zelo previdno.

Menjava olja. Olje v hladilniku mora biti čisto in bistro. Svetlo barvo olja je treba ohraniti ves čas delovanja. Če hladilna enota od namestitve in zagona deluje normalno, tudi po več letih delovanja ni treba menjati olja. Zatemnitev olja je posledica kontaminacije cevnega sistema ali močnega pregrevanja kompresorja na izpustni strani. Vse to vodi v razgradnjo olja. Zatemnitev olja ali njegova razgradnja pa lahko nastane tudi zaradi nezadostnega sušenja hladilnega sistema in evakuacije enote. Morebitno poškodovano olje v kompresorju je treba zamenjati.

V primeru prekomerne kontaminacije je priporočljivo odstraniti kompresor iz podstavka, da očistite ohišje motorja. V tem primeru je treba pred ponovnim zagonom izprazniti prostornino kompresorja. Če kompresorja ni treba razstaviti, lahko olje odteče skozi luknjo, s katero se polni, ali, v primeru sesalno hlajenih kompresorjev, skozi luknjo za oljni filter ali grelec ohišja motorja. Pri odstranjevanju olja skozi polnilno luknjo najprej zaprite sesalni ventil kompresorja, zmanjšajte nadtlak v ohišju motorja na vrednost 0,1 bara in zaprite izpustni ventil. Preostali nadtlak v ohišju motorja zmanjšamo tako, da previdno odvijemo vijačni čep. Bakrena cev je speljana skozi luknjo na dno ohišja motorja in tesno zatesnjena s stožčastim gumijastim čepom ali podobnim materialom v polnilni luknji. Če je možno bakrena cev mora biti upognjen tako in imeti tako dolžino, da se njegov prosti konec lahko spusti v ohišje motorja, kolikor je le mogoče. Na kratko odprite sesalni ventil, dokler tlak v ohišju motorja ne doseže 0,3 - 0,4 bara. Nato ponovno zaprite sesalni ventil. Olje bo iztisnjeno skozi odtočno cev, ker se izpust nahaja pod dnom ohišja. Olje se še naprej izpušča, dokler v ohišju motorja ni olja.

Tlak hladilnega sredstva, ki ostane v ohišju motorja, bo preprečil neželen vstop zraka in onesnaževal. Izpustite zrak iz ohišja motorja tako, da odprete sesalni ventil za 1-2 sekundi in ga zaprete. Nato se navojni čep takoj privije. Kompresor je pripravljen za polnjenje z novim oljem. Količina olja, potrebna za drugo polnjenje, potem ko je bilo prejšnje popolnoma odstranjeno, bo manjša od tiste, ki je potrebna za prvo polnjenje, saj po zagonu enote olje, ki ga absorbira hladilno sredstvo, še vedno ostane v kondenzatorju. enoto.

Odtok olja. Zahtevan izpust olja:

- pri zamenjavi CFC hladilnega sredstva s HCFC ali HFC je treba odstraniti večino mineralnega olja;

- če se je stanje olja poslabšalo in so pri vzdrževanju nastale kisline;

- po zgorevanju motorja kompresorja, če obstaja dvom, da čiščenje ni bilo uspešno opravljeno.

Priporočena metoda. Potrebna oprema: vakuumska črpalka; priključne cevi; oddaljena posoda za hladilno sredstvo: lahko uporabite staro posodo za olje, vendar je priporočljiva graduirana steklena žarnica; kos bakrene cevi ustreznega premera in takšne dolžine, da se lahko vstavi skozi odprto tesnilo za olje v kompresor in doseže dno oljne posode; plastični tesnilni material.

Zaporedje odstranjevanja kompresorskega olja:

- zatesnite povezovalno cev in vakuumsko cev na vrhu posode s plastičnim tesnilnim materialom ali mastiko;

- zaprite oba servisna ventila na kompresorju;

- zaženite vakuumsko črpalko. V rezervoarju se ustvari podtlak in olje iz kompresorja vstopi v rezervoar. Če, kot je priporočeno, uporabite graduirano stekleno žarnico, je mogoče določiti količino in barvo odstranjenega olja.

Alternativna metoda. Namesto ustvarjanja vakuuma v kompresorju, tlačite kompresor s hladilnim sredstvom. Uporablja se isti kos bakrene cevi, vendar je zatesnjen v odprtem oljnem tesnilu v kompresorju. Zadostna količina hlapov hladilnega sredstva se dovaja skozi servisni sesalni ventil, da ustvari pozitiven tlak v ohišju motorja. V tem primeru bo olje samo izteklo iz kompresorja v posodo.

Ta metoda odstranjevanja maščobe je manj učinkovita od priporočene metode. Primernejša je za odvzem majhne količine olja za analizo.

Proizvajalci kompresorjev preizkušajo olja za uporabo z njihovo opremo in naslednja priporočila temeljijo na njihovem testiranju in izkušnjah. Njihov nasvet je treba vedno upoštevati. Če je kompresor ob menjavi olja v garanciji, lahko uporaba olj, ki jih proizvajalec kompresorja ni odobril, razveljavi garancijo.

Številni proizvajalci kompresorjev zagotavljajo naslednje intervale vzorčenja olja: 1 mesec po začetku obratovanja nova namestitev ali po popravilu vsake 3 mesece, če enota deluje neprekinjeno, ali vsake 4 mesece, če enota deluje občasno.