→ Montaža hladilnih enot

Mazivo kompresorji za hlajenje

Najbolj zapleten in odgovoren mehanizem v kateri koli hladilni enoti je kompresor, katerega mazalni sistem ima pomembno vlogo pri zagotavljanju njegove zanesljivosti.

Glavne naloge mazalnega sistema so naslednje:

1. Zmanjšanje dela trenja v spojenih delih in preprečevanje njihove prezgodnje obrabe.

2. Odstranitev toplote, ki se sprosti med trenjem.

3. Povečajte gostoto zaklopa. Pri batnih kompresorjih: ventil - sedež, bat - obroč - cilinder (pri kompresorjih s križnimi glavami je dodaten obroč polnilnega ohišja palica, pri kompresorjih križne glave pa tesnilo v polnilni škatli). V rotacijskih kompresorjih: plošče - rotor - cilinder; v vijačnih kompresorjih: vijaki - cilinder.

4. Odstranjevanje produktov obrabe s spojnih površin drgnih delov.

S sistemom prisilnega mazanja iz zobniške črpalke, ki jo poganja ročična gred, je mreža sesalnih filtrov nameščena na višini 10-15 mm od dna ohišja motorja. Pretočna površina filtra mora biti vsaj desetkrat večja od čistega odseka sesalne cevi črpalke, hitrost olja v cevovodu pa ne sme presegati 1,0 m/s. Tlak olja uravnava obvodni ventil, ki odvaja olje v ohišje motorja in presega tlak v ohišju motorja za 0,05-0,25 MPa. Včasih je sistem mazanja dodatno opremljen z magnetnimi filtri. Filtri so nameščeni v srednjih in velikih kompresorjih fino čiščenje olja. V ohišje freonskih kompresorjev je vgrajen električni grelec za izhlapevanje freona iz olja, ki preprečuje penjenje olja in posledično odpoved oljne črpalke ob zagonu kompresorja.

Veliki hladilni kompresorji s križnimi glavami imajo dva sistema prisilnega mazanja: mehanizem za premikanje, drsnike in prste križne glave - iz zobniške črpalke; cilindrično ogledalo in polnilna škatla - iz mazalnika z več bati. Praviloma je pogon maziva in črpalke individualen, vsi filtri in oljni hladilniki pa so nameščeni skupaj z oljnimi črpalkami v eni enoti z blokiranjem kompresorja, dokler se oljni sistem ne zažene.

Servisiranje sistema mazanja kompresorja. Pri servisiranju kompresorjev spremljajo nivo, temperaturo, kvaliteto in pravočasno menjavo olja, stanje oljnih filtrov, segrevanje drgnih delov ter nadzorujejo stroj na uho. Količina olja, potrebna za polnjenje hladilne enote, se izračuna iz zmogljivosti oljnih sistemov kompresorja. Pri sistemih s hladilnim sredstvom se zaradi neomejene topnosti olja in hladilnega sredstva upošteva tudi količina olja v sistemu uparjalnika. V enotah s preplavljenimi cevnimi uparjalniki mora biti dodatna količina olja 10-15 % polnjenja freona, v enotah z nepoplavljenimi direktnimi ekspanzijskimi baterijami pa 2-3 % polnjenja freona.

Menjava olja se izvede v skladu s priporočili proizvajalca (običajno po 50, 100, 500 urah delovanja kompresorja in nadalje po rednih pregledih in popravilih, odvisno od trajanja delovanja in kakovosti olja). Motivacijski razlogi za zamenjavo olja so poslabšanje kakovosti olja po preverjanju skladnosti z zahtevami GOST, vdor vode ali dirke v mazalni sistem in poslabšanje kompresorja. Vsakokrat, ko menjate olje, se filtri in dno ohišja motorja sperejo s kerozinom. Fini filter se med pranjem razstavi.

Trajnost in zanesljivost kompresorja je v veliki meri odvisna od vzdrževanja mazalnega sistema. Posebno visoke zahteve so postavljene pri vzdrževanju mazalnih sistemov hitrih strojev s tankimi bimetalnimi oblogami v drsnih ležajih.

Ko kompresor deluje, se prepričajte, da je nivo olja v ohišju motorja pri batnih kompresorjih v srednji tretjini kontrolnega stekla, da je tlak olja v skladu z zahtevami navodil za ta stroj, temperatura olja v ohišju motorja ni višji od 50 °C (ne preseže temperature okolja za več kot 20 °C), segrevanje polnilnika ni preseglo 60 °C, vseh ostalih tornih delov pa 70 °C, spremljajo tesnost nadeva. škatla (z izjemo tesnil stebla velikih strojev za amoniak, kjer se posamezne kapljice lahko pojavijo v nekaj minutah), poraba olja (v g/h) mora biti v skladu z navodili za uporabo.

Pri rotacijskih in vijačnih kompresorjih je prenos olja v sistem neposredno odvisen od spremembe pretoka hladilnega sredstva pri prilagajanju zmogljivosti enote in količine olja, ki se dovaja v jeklenke.

Povečana poraba olja je lahko posledica povečanja tlaka v mazalnem sistemu ali nivoja olja v ohišju motorja, povečanja temperature izpusta, prekomerne obrabe in puščanja. batna skupina(odstranjeno med popravilom), penjenje olja (v freonskih strojih), ko tekoči freon vstopi v ohišje motorja.

Padec tlaka olja, ki ga ventil ne nadzoruje, je lahko posledica obrabljene oljne črpalke ali prevelikih razmikov ležajev. V teh primerih se kompresor odpelje v popravilo.

Do segrevanja tornih parov lahko pride zaradi okvare samega mazalnega sistema (puščanje sistema, nepravilna nastavitev regulatorja tlaka olja, nezadostna zmogljivost oljne črpalke, zamašeni filtri, nizkokakovostno olje itd.), kot je pa tudi zaradi nezadostnega utekanja kompresorja ali slabe montaže pripadajočih delov. V velikih kompresorjih z amonijakovimi križnimi glavami je lahko povečana toplota tesnila stebla posledica povečane obrabe ali iztekanja stebla, nepravilne montaže tesnilnih obročev in segmentov ter nezadostnega pretoka olja iz maziva. V sistemu za mazanje maziva je pretok maziva do vsake točke nadzorovan s številom kapljic olja, ki preidejo skozi uho maziva v eni minuti. Stopnjo porabe olja (v g / h) navede proizvajalec v navodilih / in jo prilagodi mehanik glede na stanje stroja. Da bi preverili pravilno nastavitev maziva, se olje za določeno zavijanje zbira iz cevi za vbrizgavanje, pri čemer se šteje število kapljic in stehta. Po tem "mehanik zapiše število kapljic olja, ki jih je izračunal na minuto. Po potrebi se zmanjša ali poveča dobava maziva. Pri prilagajanju stopnje porabe olja se upošteva stanje drgnih površin in prisotnost maziva. oljni film na njih večkrat preverimo.V ta namen stroj ustavimo, delno razstavimo in pregledamo torne pare.

Olja za hladilne stroje. Glede na pogoje delovanja olja (vrsta hladilnega sredstva, temperatura izpusta, vrelišče) so zahteve za olja razdeljene v dva razreda: za amoniak in za freone. Zahteve za freonska olja so razdeljene v 4 skupine.

Olja določajo številne lastnosti. Ena od glavnih lastnosti je viskoznost. Z dvigom temperature se viskoznost zmanjšuje, kar vpliva na učinkovitost zaščite pred obrabo tornih površin. Za hladilne stroje z visokimi temperaturami kondenzacije in izpusta so izbrana olja povečane viskoznosti. Plamenišče olja mora biti več kot 30°C nad temperaturo izpusta. Pri visokih temperaturah olje izgubi stabilnost in na vročih kovinskih površinah v ventilih nastanejo usedline ogljika.

Točka tečenja olja je tudi ena od pomembnih lastnosti za njegovo uporabo v hladilnih strojih. Da olje v uparjalniku ne zmrzne, mora biti 8-10°C pod vreliščem hladilnega sredstva. Da olje lahko kroži v sistemu, mora biti njegova temperatura 8-10 °C nad točko izteka. Olje mora imeti tudi minimalno kislost, ne sme vsebovati vlage in mehanskih nečistoč.

V hladilnih enotah se uporabljajo olja naftnega izvora - mineralna (M) in sintetična (C). Kot slednje se uporabljajo sintetične tekočine različnih razredov - organosilicij, organofluor, poliestri, poliglikoli itd. Uporabljajo se tudi kaljena mineralna olja (MH), mešanice mineralnih olj s sintetičnimi (MS) in olja sintetizirana iz ogljikovodikov (SU).

Za nizkotemperaturne hladilne enote se uporabljajo olja HF22s-16, HF22-24, KhSN40, PFGOS-4. Olja XM35, XC40, PTMS-5 se uporabljajo za mazanje vijačnih kompresorjev; za centrifugalne - turbine KP8, 30, 40 in hlajenje HAZE, XM35, XM50, XC40

Olja se delno ali v celoti raztopijo v hladilnih sredstvih, zato so lastnosti oljnih raztopin v hladilnem sredstvu pomembne tudi za pogoje delovanja stroja.

Amoniak z mineralnimi olji je tako rekoč netopen in se zato v oljnih separatorjih dokaj popolnoma loči in vrne v mazanje kompresorja. Olje, ki je prišlo noter

Nabira se v kondenzatorju na dnu (težji je od tekočega amoniaka) in skozi sprejemnik vstopi v uparjalnik, kar poslabša prenos toplote.

Freon R\2 z mineralnimi olji, R22 in /?502 z oljem HF22s-16, #13 z olji FM-5 in 6AP ter 13V1 z oljem HF22s-16 so popolnoma topni drug v drugem, kar vam omogoča delo pri nižjem vrelišču temperaturah, saj ima mešanica nižjo točko tečenja kot čisto olje. S popolno medsebojno topnostjo se olje vrne v kompresor in ni treba dolivati olja in ga spuščati iz uparjalnika. Toda s popolno medsebojno topnostjo olja in freona je vrelišče zmesi nekoliko višje od vrelišča čistega hladilnega sredstva. Za zagotovitev dane hladilne zmogljivosti se vzdržuje nižji tlak, kar zahteva dodatno moč. Vendar to ne zmanjša prednosti popolne medsebojne topnosti.

Ko se kompresor zažene, se sesalni tlak zmanjša in freon, raztopljen v olju, zavre. Nastala pena moti delovanje oljne črpalke in celotnega oljnega sistema. Da bi preprečili nastanek pene, olje pred zagonom segrejemo.

Mineralna olja so zmerno topna v R22. Pri kondenzacijski temperaturi se olje raztopi in se zato ne zadržuje v kondenzatorju in sprejemniku. Zmes se loči v uparjalniku. Zgornji del vsebuje nekajkrat več olja kot spodnji del. Da bi preprečili zmrzovanje v uparjalniku, morajo imeti olja z omejeno topnostjo nižjo točko tečenja.

Rabljena olja. Uporabljeno olje se zbere in podvrže regeneraciji. Mejne vrednosti, za katere se olja zavrnejo, so odvisne od znamke olja, vrste stroja in jih določi mehanik na podlagi referenčne literature ali priporočil specializirane organizacije. Tako je pri zavrženju olja za vijačne kompresorje posebna pozornost namenjena vsebnosti mehanskih nečistoč, razbarvanju, termični stabilnosti in videzu usedline.

Na splošno se v oljih za batne kompresorje šteje za nesprejemljivo: povečanje kislinskega števila KOH za več kot 0,3; vsebnost smole je več kot 0,3 %; videz mehanskih nečistoč; znatna sprememba viskoznosti, zmanjšanje plamenišča na 110 % najvišje dovoljene temperature izpusta, vendar ne manj kot 160 °C.

Regeneracija poteka s sedimentacijo, filtracijo, ločevanjem in adsorpcijo. Kot sorbenti se uporabljajo alumogeli, silikageli, aktivno oglje, zeoliti. V procesu regeneracije poteka globinsko čiščenje pred mehanskimi nečistočami in sušenje olja.

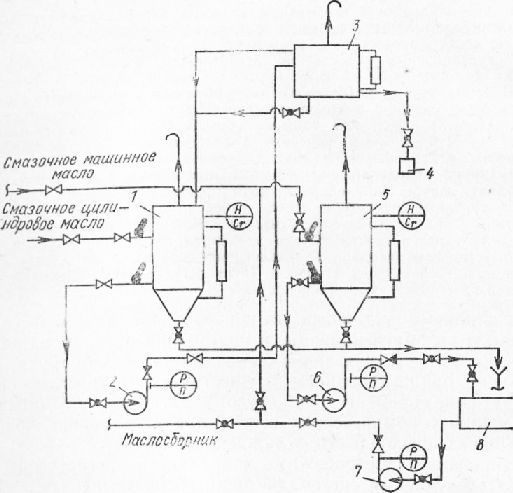

riž. 1. Shema centralizirane oskrbe batnih kompresorjev z oljem:

1, 5, v - rezervoarji; 2, 6, 7 - črpalke; 3 - tlačni rezervoar; 4 - mazivo

Pri menjavi olja je dovoljena uporaba do 40 % regeneriranega olja, pomešanega s svežim.

V velikih delavnicah se centralizirano dopolnjevanje, praznjenje in menjava olja pogosto uredijo preko komunikacij iz rezervoarjev posamezne delavnice (slika 1). Sistem hranjenja je lahko avtomatiziran. Delno čiščenje olja se lahko izvede tudi pri delujočem stroju, če shema mazanja vključuje magnetne filtre in adsorberje s sorbenti.

Mazivo, ki se dovaja v kompresor, mora preprečevati obrabo spojnih površin in odvajati toploto. V batnih kompresorjih obstajata dva sistema mazanja:

Mazanje gibalnih mehanizmov (ročični mehanizem);

Mazanje cilindrov in palic.

V batnih kompresorjih se uporabljajo sistemi mazanja: brizganje (slika 3.8) in kroženje (slika 3.9) - pod tlakom.

Mazalni sistem za batne kompresorje z brizganjem.

Sistem mazanja z brizganjem se uporablja predvsem v kompresorjih z nizko produktivnostjo (na primer SO-7B). Olje se vlije v ohišje motorja 17 (slika 6.) skozi odzračevalni ventil 16 (ali skozi posebno luknjo) do določenega nivoja, označenega z nevarnostjo na indikatorju olja 14. Ko kompresor deluje, se privijejo votli oljni razpršilci 12, priviti v luknje spodnjih pokrovčkov ojnice 11, zajemanje olja in dovajanje v ležaje ojnice . V tem primeru oljne brizgalke zadenejo površino olja, ga razpršijo in tvorijo oljno meglico, ki prodre skozi luknje 3 v batnih ustnicah in skozi zgornjih 4 in spodnjih 13 lukenj v glavi ojnice do batnih zatičev. 2 in se nanese na stene valjev 7, medtem ko maže bate 6 in obroče. Odvečno olje se s sten cilindra odstrani z oljnimi strgalnimi obroči 5 in se vrne v ohišje motorja 17 kompresorja. Smer gibanja olja do drgnih površin je na sliki prikazana s puščicami.

Slika 3.8 Sistem mazanja z brizganjem.

1 - glavni ležaj; 2 - batni zatič; 3 - luknja za prehod olja v batu; 4; 13 - luknje v zgornji in spodnji glavi ojnice za prehod olja; 5 - obroč strgala za olje; 6 - bat; 7 - cilindri; 8 – ventilator; 9 - jermenica vztrajnika; 10 - ročična gred; 11 - pokrov ojnice; 12 - škropilnik za olje; 14 - indikator olja; 15 - ojnica; 16 - odzračevalnik; 17 - ohišje motorja; 18 - školjka ležaja ojnice.

Mazalni sistem deluje normalno, če se vzdržuje pravilna raven olja v ohišju motorja (ko je nivo olja nizek, škropilniki za olje ojnice ne dosežejo površine olja in ne tvorijo oljne megle) in zamenjate staro olje s svežim olje pravočasno.

Pri mazanju z brizganjem olje ne prodre učinkovito v reže med drgnjenimi deli. Poleg tega se med delovanjem kompresorja ne čisti in ne ohladi.

Sistem cirkulacijskega mazanja.

Pri batnih kompresorjih s cirkulacijskim mazalnim sistemom pod tlakom (slika 3.9) so najbolj kritični in močno obremenjeni deli kompresorja (ležaji spodnjih glav ojnic) mazani z oljem, ki se dovaja pod tlakom iz oljne črpalke, in preostali deli (batni zatiči, cilindri, bati, obroč) - oljna meglica, ki nastane kot posledica brizganja olja, ki teče iz rež ležajev ojnice.

Slika 3.9 Obtočni tlačni sistem mazanja:

1 - kanal v ročični gredi; 2 - oljna črpalka; 3 - senzor; 4 - odzračevalnik; 5 - cilinder; 6 - bat; 7, 8 - kompresijski in oljni strgalni obroči; 9 - puša zgornje glave ojnice; 10 - batni zatič; 11 - ojnica; 12 - ročična gred; 13 - ohišje motorja; 14 - zbiralnik olja; 15, 18 - ležaji, 16 - olje, 17 - indikator olja.

Olje se vlije v ohišje motorja 13 skozi odzračevalnik 4 ali skozi posebno luknjo. Nivo olja se preverja z indikatorjem olja 17, ko je popolnoma ovit.

Oljna črpalka 2 poganja ročična gred 12, na koncu katere je kvadratna vdolbina, kjer je na koncu nameščena pogonska gred kvadratne oblike. Črpalka vzame olje iz ohišja ročične gredi 13 skozi dovod olja 14 in ga pošlje skozi kanale 1 do ležajev ojnice.

Olje, iztisnjeno iz spodnjih 15 (palic) ležajev, se v obliki oljne meglice razprši v ohišje motorja in cilindre ter namaže stene cilindra 5, bate 6 in batne obroče 7.8, puše 9 zgornjih glav ojnic in batni zatiči 10.

S sistemom cirkulacijskega mazanja pod tlakom mazivo dobro prodre v reže med drgljivimi deli, zmanjša trenje in odvzame toploto, ki nastane med trenjem, poleg tega se olje trikrat očisti (zaslon oljne črpalke ter grobi in fini filtri) . Po prisotnosti tlaka se ocenjuje uporabnost mazalnega sistema.

Obtočni mazalni sistem je razdeljen na obtočni mazalni sistem - od zobniške črpalke in stiskalnega mazalnega sistema, ki ga poganjajo maziva.

Olje iz temeljnega okvirja se skozi sesalno cev s črpalko, katere glavni del vstopa v filtre. Olje iz filtra prehaja skozi hladilnik in skozi glavni vod vstopi v motor. Na glavnem vodu je nameščen obvodni ventil, ki se odpre, ko tlak v vodi naraste nad normalno. Iz glavnega voda se olje hkrati dovaja do vseh 10 ležajev okvirja in nato skozi kanale v oblogah, ročični gredi in ojnicah vstopi za mazanje puš vložkov, za hlajenje dna bata in prosto teče skozi odtočne cevi . na voljo v vložkih.

Pogon pomožnih mehanizmov je mazan z oljem, ki se odvaja iz glavnega voda.

testna vprašanja

1. Kakšne so aplikacije batnih kompresorjev v naftni in plinski industriji?

3. Kakšen je princip delovanja in razporeditve batnih kompresorjev?

4. Podajte klasifikacijo batnih kompresorjev glede na njihovo lego v prostoru, glede na izvedbo delovnega telesa in glede na število batov?

5. Poimenujte vse funkcionalne skupine delov in sistemov batnega kompresorja?

6. Daj Kratek opis kompresor plinskega motorja.

7. Kakšne so sheme kompresorjev plinskih motorjev?

8. Na kratko opišite tesnila, ki se uporabljajo v batnih kompresorjih.

9. Na kratko opišite bate, ki se uporabljajo v batnih kompresorjih.

10. Katere vrste ventilov se uporabljajo v batnih kompresorjih?

11. Podajte kratek opis mazalnega sistema za batne kompresorje.

12. Kakšna je značilnost batnega kompresorja?

Za zagotovitev neprekinjenega mazanja kompresorja je treba v ohišju motorja ves čas vzdrževati določeno količino olja. Nivo olja je normalen, če je nekoliko pod ali nad sredino vizualnega indikatorja nivoja (72).

Hladilne kompresorje je treba mazati samo z oljem. dobra kakovost. Hladilno olje izdelano iz visokokakovostnega mineralnega olja. Ne vsebuje parafina, vsebuje pa dodatke, ki zmanjšujejo penjenje. Pri proizvodnji olja se iz njega odstrani vlaga in nečistoče. Po odprtju posode z oljem jo je treba ponovno tesno zapreti, da v olje ne pride vlaga in umazanija. Viskoznost olja mora ustrezati izračunani za določen temperaturni nivo. Proizvajalec določi vrednost viskoznosti za vsako uporabo opreme in jo je treba upoštevati za najboljše rezultate.

Obstajata dva glavna načina za mazanje kompresorja: mazanje z brizganjem in prisilno mazanje. Skoraj vsi kompresorji uporabljajo kombinacijo teh dveh metod. Mazanje z brizganjem je najpreprostejši način za mazanje kompresorja. Olje v ohišju motorja se z vrtečo se ročično gred razprši na gibljive dele. Tako pride olje na stene valjev in površine ležajev. Način mazanja kompresorja z brizganjem je zadovoljiv za kompresorje, ki delujejo pri nizkih vrtljajih. Ta metoda pa je padla v nemilost, ko so bili zasnovani veliki sodobni visokohitrostni kompresorji, pri katerih je temperatura ležajev in drgnih površin višja. Mazivno olje ne le zmanjša trenje med gibljivimi deli, ampak tudi odstrani del toplote zaradi trenja.

Skoraj vsi sodobni hladilni kompresorji uporabljajo prisilno mazanje. Obstaja več vrst prisilnega mazanja. V majhnih kompresorjih z zmogljivostjo do 2,2 kW se olje potisne na zahtevane točke skozi navojne kanale. Kompresorji z zmogljivostjo več kot 2,2 kW uporabljajo drugačen sistem mazanja. Mazanje kompresorja zagotavlja zobniška oljna črpalka. Črpalko, nameščeno na ohišju zadnjega ležaja (73), poganja pogonska gred, ki je vstavljena v luknjo na koncu ročične gredi. Olje dovaja oljna črpalka (74) skozi luknje v ročični gredi do ležajev kompresorja in ojnic. Vzmetno obremenjen krogelni povratni ventil služi kot omejevalnik tlaka, ki omogoča, da olje preide v ohišje ročične gredi kompresorja, če se tlak olja dvigne nad vnaprej določeno vrednost.

Zaradi dejstva, da je sesalni priključek črpalke neposredno povezan z ohišjem ročične gredi kompresorja, je tlak olja na vstopu črpalke vedno enak tlaku v ohišju motorja, tlak olja na izstopu črpalke pa je skupni tlak v črpalki. ohišje motorja in olje v črpalki. Zato je neto tlak olja enak izstopnemu tlaku črpalke minus tlaku v ohišju motorja. Ko kompresor deluje pri podatmosferskem sesalnem tlaku, je treba tlak v ohišju motorja dodati izstopnemu tlaku črpalke, da se določi neto tlak oljne črpalke.

Med normalnim delovanjem kompresorja neto tlak olja niha glede na velikost kompresorja, temperaturo in viskoznost olja ter količino zračnosti v ležajih kompresorja. Neto tlak olja od 0,22 do 0,28 MPa je normalen, vendar je potrebno mazanje tudi pri tlakih približno 0,07 MPa. obvodni ventil nastavljen tako, da prepreči dvig neto tlaka olja na več kot 0,42 MPa.

Zobniki oljne črpalke se lahko vrtijo v katero koli smer. Vrtenje zobnikov se obrne s pomočjo torne plošče, ki spremeni smer olja, ki vstopa in izstopa iz črpalke. Vendar pa se po daljšem delovanju črpalke torna plošča za vzvratno obrabo obrabi, kar povzroči korozijo, film ali hrapavost, kar preprečuje obratovanje črpalke. Če so iz kakršnega koli razloga poškodovani električni priključki motorja enote, katere kompresor je deloval določen čas, je po popravilu teh povezav potrebno ohraniti prvotno smer vrtenja motorja.

Prisotnost tekočega hladilnega sredstva v ohišju kompresorja lahko bistveno vpliva na delovanje oljne črpalke. Hitro penjenje ob zagonu povzroči, da se olje odnese iz ohišja motorja, zaradi česar tlak olja pade, dokler se del tega ne vrne v ohišje. Če se tekoče hladilno sredstvo ali olje, nasičeno s hladilnim sredstvom, sesa v oljno črpalko, lahko nastale pare hladilnega sredstva povzročijo znatna nihanja in morda celo znižanje tlaka olja. Tlak v ohišju motorja se lahko razlikuje od tlaka sesanja, ker tekoče hladilno sredstvo za kratek čas pritiska v ohišju motorja. Zato mora biti nizkotlačni priključek stikala za upravljanje mazanja vedno priključen na ohišje motorja.

Mazanje v batnem kompresorju zmanjša obrabo drgnih delov, odstrani toploto zaradi trenja, zmanjša porabo energije za trenje in poveča tesnost polnilne škatle.

Kombinirano mazanje batnega kompresorja. Del delov kompresorja (cilindri, zgornje glave ojnic in glavni ležaji) so podmazani z brizganjem, ostali deli, ki se drgnejo, pa so mazani na silo pod tlakom, ki ga ustvarja oljna črpalka gonila.

Mazivno olje se vlije v ohišje kompresorja do nivoja 2/3 kontrolnega stekla. Oljna črpalka se poganja iz ročične gredi skozi par vijačnih zobnikov. Na sesalni strani črpalke je nameščen filter grobo čiščenje olje, ki se nahaja na razdalji 10 ÷ 15 mm od dna ohišja motorja, na strani izpusta - fini filter.

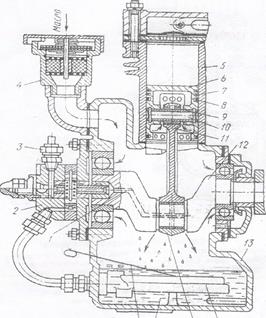

Shema sistema mazanja kompresorja je prikazana na sl. pet.

riž. pet. Bistveni elementi sistemi za mazanje batnega kompresorja: 1 grobi filter; 2 - zobniška oljna črpalka; - fini filter; 4 - polnilna škatla; 5 - glavni ležaj; 6 - protiutež; 7 - puša spodnje glave ojnice (drsni ležaj); 8 - cilinder; 9 - zgornje glave ojnice; 10 - reducirni ventil.

Olje sesa zobniška oljna črpalka 2 skozi grobi filter 1 in se pod pritiskom skozi fini filter 3 dovaja v polnilnico kompresorja 4, od tam pa gre skozi luknje v ročični gredi do spodnjih glav motorja. ojnica 7 (drsni ležaji). Olje iz ohišja kompresorja med vrtenjem gredi zajame protiuteži 6 in se pod delovanjem centrifugalne sile razprši na obrobje do valjev 8 in glavnih ležajev 5 ter jih maže. Zgornje glave ojnic in batnega zatiča 9 so prav tako podmazane z brizganjem. Za normalno delovanje mazalnega sistema mora biti razlika tlaka na izpustni strani oljne črpalke Р m in v ohišju motorja kompresorja Р sun ΔР = Р m - Р sun = 0,1 + 0,35 MPa.

Za kompresorje z nizko hitrostjo je ta razlika 0,1-0,15 MPa (za kompresor AV-100), za kompresorje visoke hitrosti - 0,25-0,35 MPa (za P110). Tlak olja nadzira poseben manometer, nameščen na tlačni strani oljne črpalke. Pri večji tlačni razliki se odvečno olje odvaja z reducirnim ventilom ali ventilom 10 iz odvodnega voda olja v ohišje kompresorja. Na dnu ohišja motorja je ventil za dolivanje in menjavo olja.

Konec dela -

Ta tema spada v:

REFMACHINISTIČNA PRIPRAVA. (TEMELJE HLADILNEGA DEL 1)

PRIPRAVA REFMACHINIST... OSNOVE DELA HLADILNE OPREME...

Če potrebujete dodatno gradivo na to temo ali niste našli tistega, kar ste iskali, priporočamo uporabo iskanja v naši bazi del:

Kaj bomo naredili s prejetim materialom:

Če se je to gradivo izkazalo za koristno za vas, ga lahko shranite na svojo stran na družbenih omrežjih:

| tweet |

Vse teme v tem razdelku:

OSNOVNA PRAVILA DELA V LABORATORIJIH

Laboratorijska dela se izvajajo na laboratorijskih stojnicah in delujočih hladilnih enotah dveh laboratorijev: "Hladilni stroji" v sobi 117 in "Hladilne enote" v laboratoriju

TEORETIČNO GRADIVO

Kompresor je energijski stroj, zasnovan za povečanje tlaka in premikanje delovnega medija, kot je prikazano na (slika 1). V hladilnem stroju kompresor

NAČELO DELOVANJA BATNEGA KOPRESORJA

V batnem kompresorju se vrtilno gibanje, ki ga elektromotor prenaša na ročično gred 1, pretvori v premično gibanje bata 6 z uporabo ojnice 3.

VARNOSTNE NAPRAVE KOMPRESORJA

Med delovanjem batnega kompresorja se lahko pojavijo tako nevarni pojavi, kot so vodni udar in močno povečanje tlačne razlike ΔР = Рn - Pvs. Oba pojava vodita do uničenja

OPIS IZVEDBE KOMPRESORJEV AB-100 IN P110

Kompresor AV-100 - bat brez križne glave, z direktnim tokom, poenoten s kompresorji AU-200, AU-400, DAU-80, ki so bili izdelani predhodno in do danes

NADZOR HLADILNE ZMOGLJIVOSTI BATNIH KOPRESORJEV

Hladilna zmogljivost kompresorja je količina toplote, ki jo od ohlajenega medija odvzame delujoči kompresor na enoto časa (Q0, kW). Količina odstranjene toplote

KONTROLE

Med delovanjem batnega kompresorja se spremljajo naslednji parametri:

HERMETIČNI KOMPRESORJI FG

Hermetični batni kompresorji se uporabljajo v domačih hladilnikih, komercialni hladilni opremi, klimatskih napravah, aparatih za sodo itd. Zapečateno kom

SKUPINSKI KOMPRESORJI

Domača industrija proizvaja kompresorje za polnjenje 2FV4 / 4.5, FV - 6, FU - 12, FUU25 itd. Kompresor 2FV4 / 4,5 se uporablja v hladilnih enotah FAK - 0,7, FAK - 1,1, FA

BREZTESNI KOPRESORJI

Konstrukcijska značilnost kompresorjev brez tesnil je, da med kompresorjem in motorjem ni žleze, motor pa je nameščen v podolgovatem ohišju motorja, sl. 15. Za razliko od

TEORETIČNO GRADIVO

FGR kompresor - 0,35, sl. 19, z električnim motorjem, zaprtim v žigosanem jeklenem ohišju. Stator elektromotorja je vtisnjen v vtisnjen nosilec, na katerega je pritrjen s tremi vijaki

TEORETIČNO GRADIVO

Delovna snov - hladilno sredstvo (HA) med delovanjem hladilnega stroja, ki se zadržuje v njegovih različnih elementih (kompresor, kondenzator, uparjalnik itd.), doživlja različne spremembe v svoji sestavi

POSTOPEK DELA

V skladu s posamezno nalogo po tabeli 1 in tabeli 2 sestavimo hladilni cikel na diagramu i-lgP. Tabela 1 - Začetni podatki za gradnjo cikla

POSTOPEK IZRAČUNA

1. Specifična masna hladilna zmogljivost, kJ/kg: qо = i1¢ - i4. 2. Specifično volumetrično hlajenje

TEORETIČNO GRADIVO

Vijačni kompresor je kompresor s premikom. Stiskanje hladilnega sredstva v njem nastane zaradi zmanjšanja prostornine seznanjenih votlin. Jaz imenujem parna votlina

KOMPRESOR FMS3-900

Zasnova kompresorja FMS3-900 je prikazana na sl. 21. Oblikovna značilnost kompresorja je prisotnost dveh navpičnih priključkov, ki delita ohišje iz litega železa na tri dele: 1 - v

DELOVNI POTEK VIJAČNEGA KOMPRESORJA

Delovni proces vijačni kompresor sestoji iz štirih faz: - absorpcija; - prenos; - stiskanje; - injekcija. Sesanje. Ko notri

PRILAGODITEV ZMOGLJIVOSTI CRUMPRESSORJA

Pri vseh izvedbah vijačnih kompresorjev (uvoženih in domačih) se kot regulator hladilne zmogljivosti uporablja tuljava, katere načelo delovanja je

SISTEM ZA MAZANJE VIJAČNE ENOTE

Vijačna enota ima za razliko od batne enote bolj zapleten sistem mazanja, ki služi za tesnjenje rež med vijaki in zmanjšanje puščanja plina po dolžini rotorjev; izhod t

ZAHTEVE ZA VIJAČNI KOMPRESOR

Zagon vijačnega kompresorja je treba izvesti pri minimalni obremenitvi. Da bi to naredili, je treba kolut hladilne zmogljivosti nastaviti v položaj "odprto".

TEORETIČNO GRADIVO

V hladilnem stroju se toplota prenaša z delovno tekočino (hladilno sredstvo) iz ohlajenega medija na okolje. Proces prenosa toplote iz enega medija v drugega se imenuje

KONDENZATORJI

Kondenzator je toplotni izmenjevalec, v katerem se pare hladilnega sredstva, ki prihajajo iz kompresorja, ohladijo in kondenzirajo s prenosom toplote na hladilni medij (voda

Uparjalniki

Uparjalnik - toplotni izmenjevalec, v katerem hladilno sredstvo vre zaradi toplote, odvzete iz ohlajenega medija (zrak, slanica, voda itd.) Tekoče hladilno sredstvo, ki se dovaja po regulacijskem ventilu

UPARILNIKI ZA HLADILNO SREDSTVO

Najpogostejši uparjalniki za hlajenje hladilnih sredstev so vodoravni poplavljeni uparjalniki z lupino in cevi. Po zasnovi so podobni cevnim kondenzatorjem.

UPARILNIKI ZA HLAJENJE ZRAKA

Ta vrsta uparjalnika vključuje baterije in hladilnike zraka z direktno ekspanzijo. V teh napravah se zrak ohladi zaradi njegovega stika s hladno površino cevi v notranjosti

OBDELAVA REZULTATOV MERITEV

Po protokolu določimo: 1. Hladilno moč uparjalnika, kW, kjer je Vs - prostorninski pretok slanice, m3/s; - gostota slanice,

LOČILNIKI OLJA

Med delovanjem batnega ali z oljem napolnjenega vijačnega kompresorja se nekaj olja, ki je dobavljeno za mazanje in hlajenje drgnih parov, zajame in odnese iz kompresorja s hladilnimi hlapi.

REZERVOARJI ZA OLJE

Oljni koriti (slika 39) služijo za odvajanje olja iz hladilnega aparata in ga nato odstranijo iz sistema. Z uporabo zbiralnikov olja zmanjšamo hladne izgube

LOČILNIKI TEKOČIN

Ločevalnik tekočin (slika 40) ščiti kompresorje pred vdorom tekočega hladilnega sredstva vanje in preprečuje vodno kladivo. V sistemih se uporabljajo ločevalniki tekočin

SPREJEMNIKI

Vrste sprejemnikov. Sprejemnik je posoda za zbiranje tekočega hladilnega sredstva. Sprejemniki so glede na namen razdeljeni na linearne, drenažne, cirkulacijske, zaščitne in rezervne.

Vmesna plovila

Vmesne posode se uporabljajo v amoniakovih hladilnih enotah, ki delujejo po dvostopenjski kompresijski shemi za hlajenje hlapov hladilnega sredstva pred drugo stopnjo kompresorja in podhlajenje tekočine.

REGENERATIVNI TOPLOTNI IZMENJEVALNIKI

Avtor oblikovanje Obstajajo toplotni izmenjevalniki tipa "cev v cevi" (slika 44, a), lupinasti in tuljavni (slika 44, b) in cevni toplotni izmenjevalci. Toplotni izmenjevalniki tipa "cev v t

ODSESIVALNIKI ZRAKA

Zrak in drugi plini, ki se ne kondenzirajo, vstopajo v hladilno enoto zaradi sesanja skozi tesnila pri tlaku v sistemu pod atmosferskim tlakom med vgradnjo in popravilom

FILTRI

V sistem hladilne naprave med njeno izdelavo in montažo, pa tudi med vzdrževanje različni mehanski vključki (skala, pesek itd.)

SUŠILNIKI

Freonske instalacije (za razliko od amoniaka) so podvržene povečanim zahtevam za zaščito sistema pred prodiranjem vlage, ki vstopa v sistem skupaj z zrakom (vsebuje ga tudi mraz

Mazalni sistem batnih kompresorjev ima dva neodvisna mazalna sistema - obtočni in mazalni.

Sistem cirkulacijskega mazanja

Krožno mazanje se izvaja skozi ohišje kompresorja z zobniško črpalko. Olje vstopi v črpalko skozi grobi filter in po črpalki vstopi v mehanizme skozi režasti (lamelni) filter in hladilnik. Del olja teče skozi luknje v ročični gredi do ležajev ojnice in naprej, skozi vrtine v ojnici ali po posebnih ceveh, pritrjenih na ojnico, do prečnega zatiča. Drugi del olja teče na torne površine križne glave. Tlak olja regulira varnostni ventil, mazanje glavnih ležajev s brizganjem.

Mazalni sistem mazanja

Cilindri in tesnila se mažejo pod pritiskom iz črpalke z več bati (mazalko). Mazanje se izvaja s posebnim kompresorskim oljem K19 (t), ki ima visoko plamenišče. Količina olja, ki se dovaja na vsako točko, je regulirana z vijaki. Olje iz maziva se skupaj z zrakom odstrani iz jeklenk in se usede v sprejemnike in hladilnike.

Hlajenje stacionarni kompresorji izvaja s tekočo vodo. Hladijo se zračni hladilniki (vmesni in končni), hladilniki olja in plašči cilindrov. Pretok vode se uravnava z odvajanjem v lij in s posebnim curkom v sistemu zaščite kompresorja.

Krmilni sistem kompresorja je zasnovan tako, da zmanjša zmogljivost, ko se tlak približa največjemu tlaku.

Stacionarni kompresorji lahko regulirate na dva načina. Pri prvi metodi se ventil za zmogljivost, nameščen med zračnim filtrom in cilindrom prve stopnje, zapre, ko se tlak približa maksimumu, kar poveča sesalni upor.

Pri drugi metodi se za zmanjšanje produktivnosti na cilinder prve stopnje priključi dodatna zmogljivost, ki poveča intervalni (mrtvi) prostor valjev.

Z nadaljnjim dvigom tlaka se aktivira ventil z nadzorom razkladanja, ki zagotavlja izpust zraka po drugi stopnji v ozračje. V izrednih razmerah se aktivira varnostni ventil: po prvi stopnji 0,25 - 0,27 MPa, po drugi - 0,85 - 0,9 MPa. Varnostni ventili opremljeni so tudi vsi sprejemniki.

Batni kompresor je dinamično obremenjen stroj. Značilnosti namestitve kompresorjev so naslednje. Razstavo kompresorja je treba izvesti glede na nivo brez razstavljanja stroja. Podstavki prikazovalnika kompresorja so lahko vodila križne glave in batnice, ki so zlahka dostopni z odstranitvijo inšpekcijskih loput, ročične gredi ali konca gredi. Horizontalna poravnava kompresorja se izvede z bruto ali okvirnim nivojem z vrednostjo delitve 0,05 - 0,1 mm / m z natančnostjo 0,2 mm / m.

Značilnost namestitve kotnih kompresorjev je prisotnost dodatne podpore za valje pod vodoravnim korakom. Namestitev nosilca je naslednja: regulacijski mehanizem nosilca je nameščen v srednji položaj, valj je nameščen na zgornjem klinu v središču utora. Celoten mehanizem z valjčkom je s tesnili pritisnjen na sredino nosilne površine cilindra. Valj se po celotni dolžini dotika klina in podporne površine. Po namestitvi sidrnih vijakov se sklop prelije s kakovostno malto in betonom. Če je rotor motorja nameščen na ročično gred, je stator centriran na rotorju. To operacijo je treba izvesti po dodajanju kompresorja in privijanju sidrnih vijakov. Stator se namesti z merjenjem vrzeli "za železo" med statorskimi poli in rotorjem. Centriranje se izvaja s sondami povečane dolžine. Zgornji odmik mora biti 10 - 15% manjši od spodnjega: zaradi tega je teža rotorja delno kompenzirana. Prav tako je treba namestiti stator "na železo" s toleranco ±0,5 mm v aksialni smeri glede na rotor.